Существуют универсальные строительные материалы, которые используются при возведении любых объектов, независимо от их технологического назначения. Силикатное стекло относится как раз к таким элементам. Это один из древнейших материалов, который человечество научилось производить еще с незапамятных времен. Причем по составу нынешнее вещество мало чем отличается от древнейшего. Изменилась только технология изготовления и бесполезных примесей в составе стало намного меньше.

По этой причине минеральные штукатурки лучше всего окрашиваются живописью с помощью фасадных красок или в интерьере. Это позволяет обеспечить равномерную окраску, а также насыщенные цвета. Штукатурка Применение массы к фасаду должно проводиться при равных атмосферных условиях. С большими поверхностями необходимо рассчитать, можно ли применять массу за один день. Дождь, ветер и даже несколько градусов разница в температуре может повлиять на конечный эффект. Если во время штукатурки выпадает высокая осадка, она может даже промыть раствор.

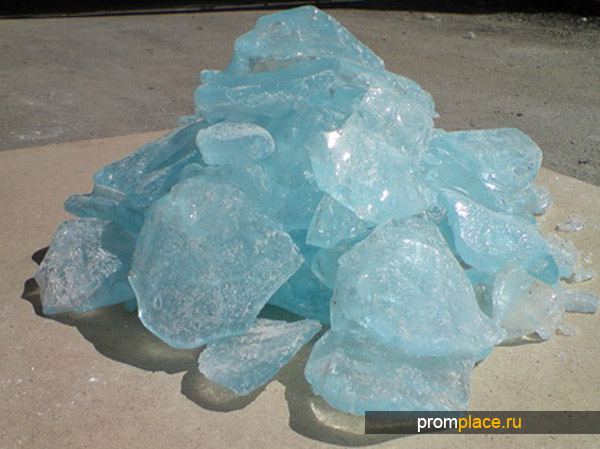

Изготовление материала

На сегодняшний день существует один общепринятый способ изготовления. Силикатная промышленность по производству стекла требует первоначальной подготовки сырья, после чего начинается непосредственный процесс выплавки.

Поэтапно это выглядит так:

- 1. Основными компонентами для производства являются кварцевый песок, известняк и сода. Из них при помощи специального оборудования готовится однородная масса - шихта, в которую все указанные элементы входят в измельченном виде.

- 2. Далее приготовленный состав поступает в печь, где под воздействием температуры от 300 до 2500 градусов происходит его расплав до однородной жидкой массы. Такой широкий диапазон вызван наличием большого количества марок стекла и зависит от используемых присадок. Нередко таковыми выступают твердосплавные металлы.

- 3. Далее полученное вещество поступает в формы, которые будут соответствовать виду готового изделия. Там стекло застывает с температурой, достаточной для предотвращения кристаллизации составляющих компонентов.

- 4. Полученный материал не обязательно будет прозрачным. Этот параметр также зависит от использования дополнительных элементов при выплавке.

Профессиональные химики называют материал натрий-кальций-силикатное стекло. Это связано с тем, что вещество представляет собой сплав трех оксидов - одновалентного натрия, двухвалентного кальция и четырехвалентного кремния. Причем в одной структурной единице содержится по одной доле оксидов металлов и сразу шесть долей оксида кремния. Именно этим и обусловлены все свойства, которыми обладает стекло.

Если во время работы и в течение 2-3 дней после окончания процесса есть дождь или туман, концентрация красителя может измениться, что приведет к неоднородному окрашиванию, пятнам и пятнам. Штукатурка при слишком высокой температуре и низкой влажности приводит к быстрому испарению воды, необходимой для цементного связывания.

Важное значение имеет также направление затирания. Это связано с направлением падения и отражением света на поверхности стены. Штукатурка, изготовленная из той же массы, в тех же погодных условиях, но двумя штукатурами, вытирающими поверхность в разных направлениях, будет варьироваться в оттенках. Это также ошибка, чтобы очистить штукатурку во время затирания. Это может способствовать обесцвечиванию фасада. Популярным является экспозиция - однажды окрашенный слой штукатурки, чтобы выровнять цвет.

В состав силикатного стекла также могут входить другие металлы и их соединения. Они добавляются, чтобы изменить технические характеристики и придать материалу новые параметры, которые могли бы помочь ему в выполнении непосредственных функций. Неметаллические элементы при этом применяются значительно реже и составляют в основном фториды.

Кроме того, водопоглощение штукатурки также ограничено. Вы можете оштукатуривать его двумя способами - вручную или если согласованность позволяет это - штукатурный агрегат. Смешивающие сосуды, мешалки и инструменты должны быть изготовлены из нержавеющей стали. Обычная углеродистая сталь в контакте с раствором ржавчины и может оставлять неровные полосы, которые трудно или даже невозможно удалить. Вы можете использовать различные типы роликов, кистей, пластиковых ручек и даже инструментов, таких как ложка, вилка, бутылка и многое другое, чтобы получить желаемую текстуру штукатурки.

Дело в том, что у стекла очень много различных отраслей использования, так что оно имеет много марок. Отличаются эти продукты своей прозрачностью, прочностью, твердостью, цветом. За каждый отдельный показатель отвечает особый химический элемент. Поэтому любая нестандартная модель будет стоить дороже, чем обычное стекло, получаемое из известняка, песка и соды.

Они позволяют вам получать необычные эффекты. При проведении экспедиции конструкция подходит для изменения наконечника сопла. Тип счета также зависит от того, будет ли он внутренней или внешней штукатуркой. Внутренние штукатурки обычно имеют мелкое зерно, нежную текстуру. Внешние штукатурки обычно состоят из масс с толстым зерном, и их структура более выражена. Это приводит к большему расстоянию, от которого мы их наблюдаем.

Ошибки во время штукатурки Частая ошибка - это неравномерное распространение раствора и штукатурка в неподходящее время. При слишком быстром запуске затирания, когда раствор все еще слишком влажный, на поверхности свежей штукатурки образуются полосы. Распространение текстуры на слишком сухой штукатурке делает необходимым более толкать упаковку. На поверхности штукатурки царапины и работа становятся тяжелыми. Он также очищает его. Не забудьте очистить подложку, прежде чем устанавливать слой отключения.

Кроме привычного и знакомого всем твердого материала, который установлен во всех домах в оконных рамах, существует также жидкое силикатное стекло. Это водно-щелочной раствор стандартного вещества, в который не входит оксид кальция. Он получается путем обработки кремнеземсодержащего сырья концентрированным гидроксидом натрия или сплавлением кварцевого песка с обыкновенной содой.

Многие производители и подрядчики рекомендуют, чтобы подложки с высокой абсорбционной способностью до штукатурки были защищены грунтовками. Это предотвращает смешивание смесительной воды и улучшает адгезию раствора. Минеральные связующие штукатурные смеси следует быстро использовать после смешивания с водой. Ошибочно добавлять воду в отверждающийся раствор, потому что он не может быть тщательно перемешан, а выходная сила, консистенция и цвет получены. Затвердевающая, неиспользованная смесь лучше всего отбрасывается.

Важно равномерно распределить воду, что приводит к различиям в консистенции и, следовательно, к гетерогенности окраски, различиям в текстуре. Не рекомендуется добавлять изготовителем воду, превышающую рекомендованное количество. Это означает, что штукатурка будет иметь более низкие параметры прочности - будет более восприимчивой к судорогам и трещинам. Другим также будет интенсивность цвета. В крайних случаях раствор не прилипает к стене.

Данный состав также широко применяется в строительной промышленности. В частности он служит для изготовления огнеупорных материалов. После обработки жидкостью бетон, дерево, краска перестаю бояться открытого огня. Вещество также хорошо укрепляет слабые грунты, склонные к выветриванию полезных микроэлементов. Используется в качестве основного компонента при изготовлении термостойкой керамики для выплавки металлических форм.

Свойства минеральной штукатурки Тонкослойная минеральная штукатурка является долговечной и водостойкой, хотя по сравнению с гипсовой смолой более абсорбирующей. Однако он снижает сопротивление диффузии. Это означает, что влажность не накапливается в стене и может выйти из нее. Только силикатные связующие пластыри имеют очень низкое водопоглощение, сохраняя открытые поры. Количество воды, которое может быть поглощено штукатуркой, характеризуется: поглощением поверхности, коэффициентом поглощения поверхности.

В случае штукатурки, рекомендованной для использования с конкретной системой, дается водопоглощение всей системы изоляции. Разница значений параметров обусловлена, например, количеством гидрофобных добавок, которые ограничивают впитываемость, структуру штукатурки. Цементные штукатурки не устойчивы к кислотам, парам, фторам и соединениям серы. Их присутствие в атмосфере, особенно при кислотных дождях, способствует коррозии. Они могут вызвать образование «соли Карнслота», которая содержит большое количество химически связанной воды, имеет большой объем и может вызвать разрушение штукатурки.

Одной из основных характеристик материала является силикатный модуль жидкого стекла. Этот показатель характеризует процентное содержание оксида кремния к оксиду натрия в составе. Величина лишь показывает выход продукта из кремнезема, но никак не определяет качество самого раствора. Для расчетов используются химические методы исследования, которые проводятся при помощи специального оборудования.

Эта особенность требует особого внимания, когда штукатурки работают в сильно загрязненных промышленных и городских условиях. Электрохимическая коррозия 7. Методы коррозионной защиты металлических материалов 8. Методы предотвращения коррозии. Методы покрытия металлических поверхностей антикоррозионными покрытиями10.

Коррозионная и антикоррозионная защита. Обзор коррозии металлов. Ущерб, нанесенный национальной экономике коррозией, достигает огромных размеров. Согласно имеющимся данным, почти треть мировой металлургической продукции не используется из-за коррозии. Только около двух третей корродированного металла извлекается путем плавления, это означает, что около 10% мирового производства постоянно теряется в результате разрушения коррозии.

Характеристики материала

Применимость любого материала определяется его техническими параметрами. Свойства силикатного стекла, не содержащего примесей, при нормальных условиях:

- . физическая плотность находится в диапазоне 2500-2600 килограмм на кубический метр и не зависит от температурных условий атмосферы;

- . модуль упругости (модуль Юнга) - 70 гигапаскаль;

- . модуль сдвига, который характеризует способность сопротивляться сдвиговой деформации, находится на отметке 26,2 гигапаскаль;

- . величина отношения относительного поперечного сжатия к относительному продольному растяжению или коэффициент Пуассона - 0,25;

- . предел прочности - 1000 мегапаскаль, но при закаливании удается увеличить базовый показатель в 3-4 раза. Посуда из силикатного стекла есть в каждом доме, так что многие знают, что если уронить стакан на пол, то он не всегда разбивается, так как для его изготовления используют закаленную марку;

- . показатель твердости по шкале Мооса - 7 единиц;

- . по показателям хрупкости стекло относится к категории идеально хрупких материалов, что означает его разбиваемость без видимой деформации;

- . теплопроводность крайне низкая - 0,0023 кал/(см*с*град);

- . температура плавления находится в диапазоне 400-600 градусов по Цельсию.

Цена такого стекла за квадратный метр зависит от марки.

Повреждения, вызванные коррозией, часто связаны не только с потерей металла, но и с выводом из эксплуатации целых установок, обработка и монтаж которых больше, чем стоимость материала, из которого они сделаны. Если для железных дорог стоимость материала превышает стоимость изготовления, для других продуктов, таких как автомобили, самолеты, прецизионные машины и т.д. Стоимость изготовления намного превышает стоимость материала.

Термин «коррозия» является обычным и включает в себя ряд процессов, химических и электрохимических изменений, через которые металлы проходят из элементарной формы в комбинированную форму. Этот проход возможен, поскольку в природе металлы обычно объединяются в виде: оксидов, карбонатов, гидроксидов, свободная энергия которых ниже чистого металла, что определяет естественную тенденцию металлов к образованию с меньшей энергией.

Стёкла - аморфные материалы. Они отличаются от кристаллических веществ многими ценными свойствами, например однородностью физико-механических свойств, прозрачностью в оптической области спектра, легкой обрабатываемостью в размягченном состоянии.

Состав "нормального", силикатного стекла выражается формулой Na 2 CaSi 6 О 14 или Na 2 О СаО 6SiО 2 . Наиболее близко к этому составу подходит обычное оконное стекло.

Под коррозией понимают разрушение материалов из-за химических или электрохимических реакций на окружающую среду. Синтетические материалы не обладают этой структурой и обычно подвержены деградации только химическим воздействием. После механизма можно выделить два типа коррозии.

Химическая коррозия, связанная с процессами разрушения металлов и сплавов, образующихся в сухих газах, а также в жидкостях без электропроводности и в большинстве органических веществ. Электрохимическая коррозия относится к процессам деградации металлов и сплавов в растворах электролита в присутствии влаги, сопровождающихся прохождением электрического тока через металл.

Основными компонентами сырьевой смеси (шихты) для производства стекла являются сода (Na 2 CО 3), известняк - мел (СаСО 3) и кварцевый песок (SiО 2). Суммарный процесс образования "нормального" стекла может быть выражен уравнением:

Na 2 CО 3 + СаСО 3 + 6SiО 2 = Na 2 О СаО 6SiО 2 + 2CО 2

Вместо соды можно использовать более дешёвый сульфат натрия, для разложения которого добавляют нужное количество угля:

Как химическая, так и электрохимическая коррозия, являющиеся процессами, происходящими на границе раздела металл-газ, являются частью гетерогенных реакций и подвержены общей кинетике этих реакций. На практике явления коррозии часто чрезвычайно сложны и встречаются в разных формах, поэтому трудно выполнить строгую классификацию всех этих явлений.

В зависимости от аспекта разрушения коррозия классифицируется как. Если коррозионное разрушение фокусируется на определенных участках поверхности, разрушение называется локальной коррозией. Локальная коррозия может быть нескольких видов. Точечная коррозия, расположенная на небольших поверхностях.

Na 2 SО 4 + С + СаСО 3 + 6SiО 2 = Na 2 О СаО 6SiО 2 + 2CО 2 + CO + SО 2

Кроме основных компонентов для придания стёклам нужных свойств в шихту вносят различные добавки в виде оксидов, солей и других веществ.

Процесс стекловарения проводят в печах непрерывного действия. Его условно разделяют на несколько стадий:

На стадии силикатообразования (при 800 - 1200°) образуется расплав и проходят основные химические реакции между компонентами сырьевой смеси, например:

Коррозия под поверхностью, которая начинается с поверхности, но простирается предпочтительно под поверхностью металла, вызывающей набухание и отрыв металла. Коррозионные пятна, которые распределены по относительно большим поверхностям, но их глубина мала.

Межкристаллитная коррозия, характеризующаяся селективным разрушением металла на границе кристаллов. Транскристаллическая коррозия, которая является типичным местным коррозионным корпусом, где коррозионное разрушение определяется направлением механических напряжений. Характерностью такого рода коррозии является то, что трещины распространяются не только на границе кристаллов, но даже пересекают их.

Na 2 CО 3 + nSiО 2 = Na 2 О nSiО 2 + CО 2

CaCО 3 + xSiО 2 = СаО xSiО 2 + CО 2

К концу этой стадии в шихте не остается исходных веществ (песка, соды, мела и т.д.), а продукт представляет собой плотную спёкшуюся массу.

На стадии стеклообразования (1200 - 1250°) происходит взаимное расширение силикатов и образуется однородная стекломасса условного состава Na 2 О ∙ CaO ∙ 6SiО 2 , насыщенная газовыми пузырьками (CО 2 , SО 2 , О 2 и др.);

Химическая коррозия происходит из-за сродства металла и некоторых вызывающих электричество газов или жидкостей, вызывающих металлические модификации, проявляющиеся. Растворение составных частей и потеря материала. Распад материала кристаллами солей, образующихся на его порах.

Увеличение или уменьшение частиц, т.е. всей массы металла. Интенсивность процесса химической коррозии обусловлена: характером материала, характером коррозионного материала, концентрацией, температурой и давлением коррозионной среды и временем контакта.

Из внешних факторов самым разрушительным действием на металлы является кислород. Чистая поверхность многих металлов, подвергнутых воздействию воздуха, быстро окисляется, если реакция окисления происходит с потерей свободной энергии. Молекула кислорода поглощается и одновременно расщепляется до атомов. После этого атомы кислорода соединяются вместе с атомами металла и образованием первого мономолекулярного оксидного слоя. Если образовавшаяся оксидная пленка обладает защитными свойствами, высокая начальная скорость коррозии быстро уменьшается с течением времени.

На стадии осветления (1400 - 1600°) расплав стекла перемешивают (до нескольких суток) и он освобождается от газовых пузырьков. Затем температуру несколько снижают и проводят стадию гомогенизации, на ко-торой происходит полное усреднение расплава по составу;

На стадии охлаждения температуру равномерно снижают до 400 - 500°, до достижения величины оптимальной вязкости расплава;

Защитная способность образовавшихся оксидных пленок зависит от их проницаемости для веществ, с которыми они реагируют. Пористость оксидных пленок зависит от соотношения между объемом оксида и металлом, из которого он образовался. Химическая коррозия при высоких температурах происходит на высоких скоростях.

Химическая коррозия металлов или сплавов производится поверхностными реакциями, возникающими при контакте с сухими газами или неэлектролитными растворами. Продукты, возникающие в результате действия этих сред, обычно находятся в месте взаимодействия металла с коррозионной средой в виде пленок разной толщины и композиций.

На стадии формования стеклоизделий используют методы проката (толстое листовое стекло), вытягивания (оконное листовое стекло, трубы, стекловолокно), прессования (стеклянная тара, посуда) или выдувания (узкогорлая тара, сортовая посуда);

Полученные изделия очень медленно доохлаждают для предотвращения возникновения внутренних напряжений.

Как уже упоминалось, для получения стёкол с особыми свойствами в состав шихты вводят различные неорганические добавки. По завершении процесса стекловарения эти добавки, как правило, превращаются в различные оксиды, полностью растворенные в стекле и химически вошедшие в его структуру. В зависимости от своей химической роли в стекле, эти оксиды делят на две группы - стеклообразующие и модифицирующие. Атомы элементов оксидов первой группы (В 2 О 3 , А1 2 О 3 , Р 2 О 5 , As 2 О 5 , V 2 O 5 и др.) замещают в структуре стекла атомы кремния, оксидов второй группы (К 2 О, MgO, BaO, ZnO, PbO и др.) - атомы натрия или кальция.

Оксиды бора, алюминия и цинка повышают химическую стойкость стекла, оксиды алюминия и магния - прочность и термостойкость, оксиды фосфора, свинца, бария и цинка снижают температуру размягчения стекла, оксиды свинца и бария, кроме того, повышают коэффициент преломления (например, при образовании свинцового хрусталя). Многие оксиды придают стеклу окраску, например, изумрудно-зелёную (Сг 2 О 3), зелёную (FeO), желтую (СгО 3), желто-коричневую (Fe 2 О 3), синюю (СоО), фиолетовую (Мn 2 О 3), красно-розовую (Se, MnО 2 , CoO+B 2 О 3) и др. Для устранения обычного зеленоватого оттенка оконного стекла (Fe 2+ - зелёный цвет) в стекломассу при варении добавляют соединения селена или марганца, которые придают стеклу розовый цвет. За счёт наложения цветов зеленоватый оттенок пропадает.

Таблица 1-Состав распространенных стекол