Шипорезные станки предназначены для формирования шипов и проушин на концах деталей при сборке из них рамочных конструкций или склеивания по длине. По виду шипов (рис. 39.1) и выполняемых при этом операций шипорезные станки разделяются на три типа: для формирования рамных, ящичных и зубчатых шипов.

Рис. 39.1. Схема выработки шипов на шипорезных станках: а - способы выработки шипов: рамных, ящичных прямых, ящичных «ласточкин хвост»; зубчатых; схемы шипорезных станков; б - с поперечным фрезерованием; в - с торцовым фрезерованием

Если вы оглянетесь назад в старых книгах о технике деревообработки, использование дрели начнет быть рекомендовано правильно примерно в то время, когда эффективные сверла стали доступными. Опять же, метод, который вы выбираете, зависит от дерева, с которым вы работаете, количества врезок, которые вам нужно сделать, и вашего желания выполнить работу.

Эксплуатация шипорезных станков по дереву

Если ваша миссия состоит в том, чтобы избежать супруга и детей, вытащите свою скобу и сверните и просверлите отверстие на глубину паза на одном или обоих концах. Это уменьшает потребность в измельчении. Если вы хотите быть продуктивным, тем больше древесины вы можете удалить, свернув лучше - если у вас есть эффективный и надежный способ питания сверла.

Шипорезные станки для формирования рамного шипа. При формировании рамного шипа выполняется ряд операций: торцовка бруска дисковой пилой; формирование щечек и плечиков, вырезка проушин. Формирование щечек и плечиков производится цилиндрическими фрезами по схемам поперечного или торцевого фрезерования. При использовании схемы с поперечным фрезерованием (рис. 39.1, б) для выработки шипа требуется пять шпинделей, а при необходимости выбора проушины устанавливается шестой шпиндель с проушечным диском 5. Заготовка 1 торцуется пилой 2 на заданную длину. Две цилиндрические шипорезные головки 3 формируют шип по толщине и его щечки, а подсечные головки 4 - плечики шипа. При использовании схемы с торцевым фрезерованием (рис. 39.1, в) для формирования шипа достаточно четырех шпинделей. Щечки и плечики шипа формируются двумя цилиндрическими дисковыми фрезами 6. Для выборки проушины необходимо установить дополнительный шпиндель с проушечным диском. Нарезание рамных шипов может производиться коническими фрезами и пилами.

Идеально подходит сверлильный пресс, оснащенный ограждением и битом Форстнера. Вы можете использовать бит точного размера предполагаемого врезания, перекрывать отверстия и быть уверенными, что отверстия вертикальные. Это уменьшает работу долота, чтобы облегчить обработку на боковых стенах и, возможно, пару разрезов на концах.

Как нарезать шипы своими руками без применения станка?

Если у вас нет бурового долота, используйте ручное сверло с бит-точкой. Поскольку у вас не будет контроля, который у вас будет с неподвижной машиной, используйте бит, который на 1/16 - 1/8 меньше ширины паза. Как и в случае с долотом, важно следить за боковым смещением, и вы можете легко увидеть это с конца паза.

Шипорезные станки могут быть одно- и двусторонние. На двусторонних станках за один проход шип нарезается с обоих концов заготовки. Число шпинделей на таких станках в 2 раза больше, чем на односторонних того же вида.

В двусторонних шипорезно-рамных станках, предназначенных для обработки шипов и проушин одновременно с обоих концов деталей, используется проходной метод обработки (рис. 39.3). Они имеют конвейерный механизм подачи

После сверления вам нужно почистить боковые стенки широким долотом, как вы можете. Если вы отметили края измерителем или ножом, у вас будет определенный канал для поиска долота. Теоретически, электрический маршрутизатор является идеальным инструментом для изготовления пазов. На самом деле, это только если вы можете пробираться через десятки приспособлений и сложные методы, которые доступны, и приходят к бывшему педанту и надежной технике. Однако большая часть того, что вы читаете, делает операцию намного сложнее, чем нужно.

С помощью погружного маршрутизатора, оборудованного заграждением и спиральным вырезом, у вас есть то, что вам нужно, и вы можете работать. Помните, что концы пазы не должны быть красивыми, и им не нужно точно находиться. То, что нужно уточнить, - это ширина и расположение. Как правило, проще привести маршрутизатор к работе, чтобы вы могли видеть, что делаете, чем погружать работу на бит в таблицу маршрутизатора.

Существуют модели двусторонних шипорезных станков, предусматривающие возможность обработки на них щитовых деталей из ДСтП, МДФ и клееных заготовок. В связи с этим они оснащены дополнительными узлами и механизмами.

В узел форматной обрезки добавляются подрезные пилы, которые прорезают предварительный паз в месте выхода зубьев основной пилы из материала, предотвращая появление сколов на пласти заготовки. К основной пиле добавляются пильные диски, измельчающие отрезанную кромку. Устанавливаются вертикальные и горизонтальные шпиндели с инструментом для прорезания продольных пазов на кромке и пласти, ленточно- шлифовальные и профильные абразивные диски для обработки кромок.

Виды шипорезных станков

Если вы не можете отмахиваться от маршрутизатора или откусывать больше, чем маршрутизатор может пережевывать, все, о чем вам нужно беспокоиться, это держать забор в трудном положении. Есть ограничения на то, что маршрутизатор может с комфортом делать. Врезки шириной 1/4 дюйма и 1 дюйм глубиной могут быть выполнены с помощью небольшого маршрутизатора. Кроме того, для маршрутизатора большого мальчика становится все труднее контролировать.

Спиральный бит вытаскивает материал из пазы, когда вы идете. Прямой бит может размалывать лес, но чипсам и кускам некуда идти. Маршрутизаторы также эффективны для сквозных отверстий по бокам. Легко соединить зажимное приспособление, чтобы направлять подшипник на кусок флеш-фитинга и получить точные стены, которые являются квадратными к поверхности. Просверлите отверстие, чтобы начать бит, затем поместите углы после маршрутизации.

Шипорезные станки для нарезания прямого ящичного и клинового (зубчатого) шипов. Ящичные и клиновые шипы вырабатываются на одной (односторонние станки) или одновременно на двух (двусторонние станки) сторонах заготовки. В качестве режущего инструмента в обоих случаях используются прорезные цельные фрезы, собранные на оправке. Шипорезный односторонний станок ШПК-40

Легко думать, что одна машина решит все ваши проблемы, по крайней мере, для конкретной задачи. Долото-долотобойник - эффективный метод изготовления патронов, но стоимость этого одноходового пони в долларах и в космосе может перевесить его полезность, если вы не делаете много патронов на регулярной основе.

Машина с подвижным столом стоит значительно больше. Преимущество - это качественный скачок в производительности, если вы готовы заплатить цену. Производительность полых зубиловых долота страдает от размера долота и долота. Вы можете разместить долото 1/2 или 5/8 на столешнице, но квадрат 1/2 содержит четыре раза материал в виде квадрата 1/4, а квадрат 5/8 имеет более шести раз области.

На станке можно обрабатывать детали шириной до 400 мм при прямом шипе и до 110 мм при клиновом (зубчатом) шипе. Толщина обрабатываемого изделия 8... 100 мм. Можно нарезать прямой шип длиной 50 мм и клиновой - 10 мм. Наибольшая скорость рабочего хода стола регулируется до 6 м/мин.

Для обработки ящичных шипов ласточкин хвост в мебельном производстве применяют шипорезные станки типа ШЛХ. Обработка шипов осуществляется 25 концевыми коническими фрезами за один цикл.

Недорогая машина может прорезать 5/16 или 3/8 пазы, но отказаться, когда вы увеличите размер. Вы можете сделать пазы более крупными, чем набор долота, сделав несколько проходов. На другом конце спектра 1/4 полые долота и биты могут быть хрупкими. Металл не так много - вы не можете опираться на мастерку садовника, как вы можете на лопату. Хорошей частью этого является то, что в большинстве случаев вам не нужно покупать полный набор бит.

Большинство долота выигрывают от некоторой заточки. Сделайте внешний слой более гладким и прикоснитесь внутрь с помощью алмазного конуса. Хонингование тонкой сетки делает внешний вид красивым, но не приносит большой пользы. Когда бит размалывает древесину внутри паза, чипы должны двигаться вверх через долото, чтобы убежать. Оставьте достаточно свободного места, чтобы обеспечить комнату, и дать бит головой на долото. Если машина производит шум или начинает гореть, бит устанавливается слишком близко; он задыхается от пути эвакуации для отходов.

13 Мая 2013

В предыдущем номере журнала мы рассмотрели самую массовую группу представителей многочисленного семейства шипорезных станков, а именно — односторонние шипорезные станки. Продолжим наш обзор.

В состав семейства шипорезных станков входят следующие основные типы:

- двусторонние;

- для фрезерования шипов деталей мебели (скругленных и под углом к торцу детали);

- для фрезерования ящичных шипов;

- для фрезерования (зарезки) зубчатых шипов.

Типы шипорезных станков

Наилучшая практика изготовления пазов с помощью машины с полым зубом - сделать серию квадратных отверстий с промежутком между ними. Определив оба конца паза, вернитесь назад и удалите оставшийся материал. Оба долота и бит идут по пути наименьшего сопротивления и изгибаются в открытое пространство рядом с разрезом.

Мортизы просты в изготовлении, и если вы не попадаете в мелочи, чтобы сделать их идеальными на концах или снизу, они не заставят себя долго ждать. Корректировка размера завершенного вреза - это еще одна история - вы пытаетесь сделать мелкие корректировки внутри узкого отверстия.

Двусторонние для столярных изделий.

Такие шипорезные станки появились после односторонних в связи с необходимостью повышения производительности труда на средних и крупных деревообрабатывающих предприятиях, а также для обеспечения более высокой точности расстояния между заплечиками шипов при их одновременном фрезеровании, в отличие от изготовления тех же деталей на одностороннем станке.

Двусторонние шипорезные станки для рамных шипов с конвейерной подачей состоят из двух блоков, каждый из которых имеет от шести до четырех шпинделей. По классической схеме* первыми по ходу подачи располагаются шпиндели с торцовой дисковой пилой, затем горизонтальные шипорезные фрезы формируют щечки шипа, далее две подсечные профильные фрезы, расположенные на двух вертикальных шпинделях, выполняют подсечку плечиков, и последними располагаются проушечные диски на вертикальных шпинделях, осуществляющие фрезерование проушин.

Наличие в каждом блоке шести шпинделей, имеющих регулировочное перемещение по вертикали и горизонтали, а также наклон под углом, обеспечивают универсальность станка.

Подача осуществляется конвейерными цепями с упорами, поперек которых укладывают обрабатываемые заготовки. Обслуживается двусторонний шипорезный станок станочником, который управляет станком и загружает его, и подсобным рабочим, принимающим обрабатываемые заготовки с противоположной стороны станка.

Кроме нарезания шипов у заготовок, на станке можно торцевать щиты с отбором на кромках шпунтов, гребней и других профилей.

Производительность двустороннего станка почти в 3-5 раз выше производительности одностороннего.

Обращаем внимание читателей на то, что при эксплуатации шипорезных станков наиболее часто встречающийся дефект при нарезании шипов — это скалывание углов шипа со стороны задней кромки. При работе на односторонних станках для предупреждения скола применяют подпорный брусок достаточно большой первоначальной длины из твердолиственной древесины, закрепленный на каретке и легко регулируемый для компенсации износа при многократном фрезеровании шипов.

На двусторонних же станках применить длинные (1000-1500 мм) подпорные бруски на упорах подающих цепей невозможно, так как длина подпорных брусков ограничена минимально возможным расстоянием между заплечиками шипов для конкретных моделей станков (например, для модели ШД10-8 оно составляет 200 мм). Таким образом, эта длина, как правило, не может превышать порядка 100 мм, в связи с чем ресурс работы подпорных брусков весьма ограничен, что потребует их периодической замены.

Для снижения трудозатрат при довольно частой замене, а также стоимости изготовления подпорных брусков, станкостроительными заводами было предложено множество различных вариантов решения данной задачи, причем эта работа продолжается и по сей день. Поэтому при покупке двустороннего станка следует обратить на эти, казалось бы, простейшие детали самое пристальное внимание, учитывая то обстоятельство, будете ли вы их делать сами или приобретать как запчасти.

С другой стороны, тонны гораздо проще настраивать - в основном потому, что вы можете видеть, что делаете, и иметь доступ к работе. Если ваши навыки во врезке делают размер непредсказуемым, подождите и порежьте свои шипы. Деревообрабатывающие цеха могут быть очень опасными. Есть лезвия, режущие кромки и шейперы, которые больше не уважают плоть, чем дерево. Не только раны и ампутации, но и травмы глаз, вызывающие беспокойство в деревообрабатывающих цехах, а также древесная пыль и химикаты для отделки.

Станки для сращивания древесины

Эти руководящие принципы не являются всеохватывающими, а скорее служат основой для безопасности магазина. Рассматриваются следующие приложения. Фрезерное оборудование. . Фрезерное оборудование включает настольные пилы, радиальные пилы, штанги и строгальные станки. Основная проблема, связанная с сборкой производственного материала, связана с эргономикой. Отделка обычно включает химические вещества и опасности, связанные с их использованием. Вопросы, связанные с древесной пылью, шумом, электричеством и обслуживанием машин, рассматриваются отдельно от каждого раздела.

Двусторонние для мебельных изделий.

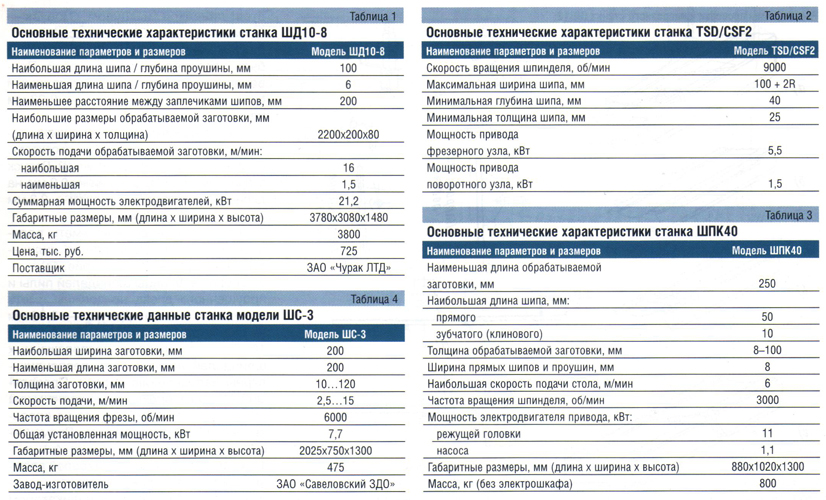

Станки типа ШД10-8 (см. табл. 1) предназначены в первую очередь для фрезерования шипов и проушин у прямолинейных деталей в производстве столярно-строительных изделий (окон, дверей) и рамок, например, в производстве мебели.

Однако при производстве мебели классического типа, в которой используется древесина ценных пород, объемная геометрия деталей, как правило, непрямолинейная, а ярко выраженная криволинейная. Поэтому и шипы у таких деталей имеют скругленную форму и расположены обычно в разных плоскостях.

Для фрезерования подобных шипов рядом фирм выпускаются полуавтоматические двусторонние станки, у которых установка и регулирование всех размеров обработки могут быть осуществлены как вручную по индикатору, так и с помощью ЧПУ.

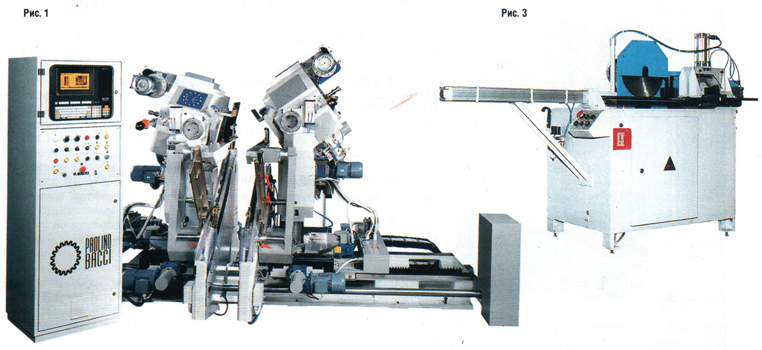

В частности, фирма Global EDGE поставляет на российский рынок шипорезный станок модели TSD/CSF2 (рис. 1) для зашиповки криволинейных деталей (рис. 2).

Краткая техническая характеристика этого станка приведена в таблице 2.

Травмы могут возникать, если руки оператора скользят, когда запас подается в пилу, или руки находятся слишком близко к лезвию. Оператор также может быть ранен при удалении древесины со стола. Часть пилы над столом должна иметь самонастраивающийся предохранитель. Ограждение должно приспосабливаться к толщине разрезаемого материала и оставаться в контакте с ним.

Передняя опора двигателя должна иметь тормоз, чтобы остановить пилу от продолжения после ее отключения. Если тормоз не является практичным, оператор должен оставаться на станции до тех пор, пока лезвие не перестанет вращаться. Руки никогда не должны быть помещены в линию разреза, и оба должны оставаться в контакте с запасом, столом или толкателем в любое время, когда лопасть поворачивается. При нажатии на ленту перед лезвием следует использовать толкатель.

Для производства ящичных шипов.

Ящичные шипы бывают прямые — прямоугольные и косоугольные, а также в форме ласточкина хвоста: остроугольные и закругленные, — последние предназначены для открытого, полузакрытого и закрытого соединений.

Максимальную прочность ящичного соединения обеспечивают шипы в форме ласточкина хвоста открытого типа и несколько меньшую — полузакрытого типа. Наименьшую прочность дают соединения на прямоугольный ящичный шип, так как она (прочность) в этом случае зависит только от качества клеевого шва, в то время как «ласточкин хвост» обеспечивает прочность, во-первых, за счет механического соединения, а во-вторых — за счет клеевого шва.

В настоящее время, к сожалению, практически сошли со сцены станки для фрезерования шипов типа «ласточкин хвост», но находят еще применение станки типа ШПК40 для обработки прямых шипов. Данный станок использует принцип обработки набором фрез, насаженных на горизонтальный ножевой вал, пачки дощечек, которая помещена на горизонтальный стол, перемещающийся по вертикали вверх- вниз при помощи гидропривода.

Основные технические характеристики станка ШПК40 приведены в таблице 3.

Производство шипов для зубчатых соединений. В этих станках используются, как правило, две принципиальные схемы — фрезерно-шипорезные и пильно-шипорезные. У фрезерно-шипорезных станков на вертикальном шпинделе располагается зубчатая фреза, а деталь подается горизонтально. В последнее время получили широкое распространение пильно-шипорезные станки типа ШC-3 (рис. 3), которые используются при производстве клееных деревянных конструкций и, в частности, клееного бруса для домостроения.

Основные технические данные станка модели ШC-3 приведены в таблице 4.

Лезвие под столом и устройство передачи энергии должны быть закрыты или расположены таким образом, чтобы не допустить контакта оператора. Откат происходит, когда лезвие захватывает запас и отбрасывает его назад к оператору. Отклонения чаще возникают при разрыве, а не в перекрестке. Это может произойти, если лезвие не поддерживается должным образом или высота неправильная. Плохое качество пиломатериалов является основным фактором отдачи.

Для разломов следует использовать разбрасыватель, чтобы препятствовать тому, чтобы материалы сжимали лезвие или отталкивали назад. Пальцы против отдачи должны использоваться, чтобы удерживать запас вниз в том случае, если пила отбрасывает запас. Использовать надлежащее лезвие Работать с пилой с надлежащей скоростью Использовать хорошо поддерживаемое острое лезвие Стенд сбоку от лезвия Правильно поддерживать все части запаса Направляющий материал, параллельный разрыву забора Избегайте сквозных длинных досок на настольных пилах Летающие частицы могут быть выброшены с помощью защиты пильного глаза. Радиальные пилы имеют круглые лезвия, которые либо разрывают, либо поперечно.

Настройка шипорезных станков

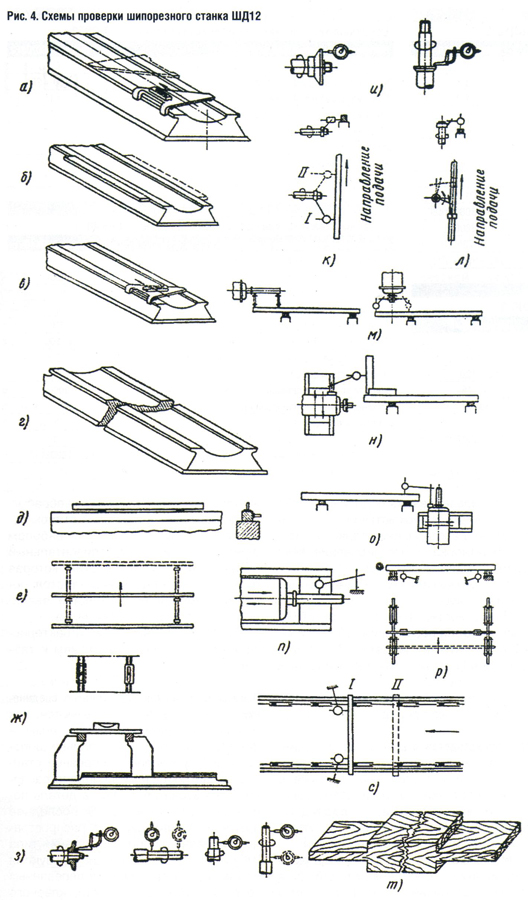

В данной статье предлагаются проверки норм точности по двум самым распространенным шипорезным станкам.

Первый из них — двусторонний рамный, который должен удовлетворять нижеприведенным нормам точности (см. рис. 4) после монтажа или ремонта.

Они гораздо более универсальны, чем настольные пилы. Пила может быть поднята или опущена и повернута, чтобы отрегулировать глубину и угол разреза. Лезвие можно заменить формирующими резаками, шлифовальными машинами и другими принадлежностями. Наиболее значительная опасность заключается в контакте с токарным пильным диском. Верхняя половина пилы должна иметь фиксированный капюшон. Нижняя половина должна быть защищена самонастраивающимся плавающим предохранителем, который автоматически регулирует толщину штока.

Режущая головка должна возвращаться в исходное положение, когда ее отпускает оператор. Для ограничения дальности перемещения лезвия во время повторных разрезов необходимо установить регулируемый стопор. Фото могут быть измерены против остановки датчика, не поворачивая лезвие прочь. Лезвие необходимо остановить, прежде чем перемещать материалы или измерить линейкой.

- Направляющие станины для подвижной колонки должны быть прямолинейны в вертикальной плоскости. Проверяется уровнем, положенным вдоль на специальную проверочную плитку (мостик) или линейку. Допуск — 0,1 мм на длине 1000 мм (рис. 4а).

- Направляющие станины должны быть прямолинейны в горизонтальной плоскости. Проверяется линейкой и щупом. Допуск — 0,05 мм на длине 1000 мм (рис. 4б).

- Направляющие станины не должны иметь извернутости. Проверяется уровнем, положенным на специальную плитку (мостик). Допуск — 0,1 мм на длине 1000 мм (рис. 4в).

- Обе направляющие станины должны быть параллельны между собой. Проверяется штангенциркулем или шаблоном и щупом. Допуск — 0,2 мм (рис. 4г).

- Направляющие цепей конвейера должны быть прямолинейны. Проверяется линейкой и щупом. Допуск — 0,1 мм на длине 1000 мм (рис. 4д).

- Обе направляющие цепей должны быть параллельны между собой. Проверяется штихмасом или мерными брусками и щупом. Допуск — 0,03 мм на всей длине (рис. 4е).

- Обе направляющие цепей должны лежать в одной горизонтальной плоскости. Проверяется уровнем и линейкой. Допуск в продольном направлении — 0,2 мм на длине 1000 мм и в поперечном — 0,3 мм на длине 1000 мм (рис. 4ж).

- Шпиндели не должны иметь радиального биения. Проверяется индикатором. Допуск — 0,05 мм (рис. 4з).

- Опорные фланцы шпинделей пилы и проушечного диска не должны иметь торцевого биения. Допуск — 0,05 мм на диаметре 1000 мм (рис. 4и).

- Оси горизонтально расположенных шпинделей должны быть перпендикулярны направлению подачи. Проверяется индикатором, укрепленным на шпинделе, при повороте его на оправке на 150-180 градусов. Допуск — 0,05 мм на длине 100 мм (рис. 4к).

- Оси вертикальных шпинделей должны быть перпендикулярны направлению подачи. Проверяется индикатором на рабочей поверхности цепи (или направляющим шинам). Допуск — 0,05 мм на длине 100 мм (рис. 4л).

- Оси вертикальных шпинделей должны быть перпендикулярны осям горизонтальных шпинделей. Проверяется по линейке, положенной на рабочие цепи (или направляющие шины), индикатором, который укреплен на вертикальном шпинделе, и штрихмасом, закладываемым между линейкой и горизонтальным шпинделем. Допуск — 0,05 мм на длине 100 мм (рис. 4м).

- Направление вертикального перемещения суппортов должно быть перпендикулярно горизонтальной плоскости, проходящей через опорные поверхности цепей (или направляющих шин). Проверяется индикатором и угольником, установленным на линейке, положенной на цепи (или направляющие шины). Допуск — 0,1 мм на длине 100 мм (рис. 4н).

- Направление горизонтального перемещения суппортов должно быть горизонтальным плоскости, проходящей через поверхности цепи (или направляющих шин). Допуск— 0,05 мм на длине 100 мм (рис. 4м).

- Ось вращения каждого шпинделя должна быть параллельна направлению перемещения суппорта. Проверяется индикатором. Допуск — 0,05 мм на длине 100 мм (рис. 4п).

- Рабочие поверхности цепей должны быть параллельны их направляющим. Проверяется индикатором и линейкой. Допуск— 0,1 мм (рис. 4р).

- Рабочие поверхности упоров обеих цепей должны лежать в вертикальных плоскостях, параллельных друг другу при перемещении цепей. Проверяется индикатором и линейкой. Допуск — 0,3 мм на длине 1000 мм (рис. 4с).

После выверки (рис. 4т) станок должен давать равномерные по ширине (допуск — 0,1 мм на длине 100 мм) и по толщине (допуск — 0,1 мм на длине 100 мм) шипы, параллельные к базовой поверхности бруска (сечением 60x100 мм).

Откат может произойти, если запас попадает в лезвие или подается в неправильном направлении. Если на обеих сторонах лезвия должны быть установлены перфорированные пальцы без отдачи. Разбрасыватель может использоваться при разрыве, чтобы предотвратить связывание лезвия. Капот должен показывать направление вращения лопастей, поэтому запас будет в правильном направлении. При перекрестке оператора пилу со стороны стола с помощью ручки.

- Летающие частицы могут быть выброшены с помощью защиты пильного глаза.

- Использование надлежащего лезвия Извлеките поврежденные лезвия из обслуживания.

- Во время поперечной резки используйте пилу со стороны стола ручкой.

Вторым является станок модели ШПК40 для изготовления прямых ящичных и зубчатых (клиновых) шипов, который, как и первый, для нормальной эксплуатации должен удовлетворять ниже перечисленным проверкам (см. рис. 5).

- Рабочая поверхность стола должна быть плоской (допускается только вогнутость). Проверяется линейкой и щупом. Допуск— 0,1 мм на длине 1000 мм (рис. 5а).

- Рабочая поверхность стола должна быть горизонтальной во всех положениях по высоте. Проверяется уровнем. Допуск — 0,2 мм на длине 1000 мм (рис. 5б).

- Рабочие поверхности угольника и упора должны быть плоскими. Проверяется линейкой и щупом. Допуск — 0,04 мм на длине 200 мм (рис. 5в).

- Рабочие поверхности угольника и упора должны быть перпендикулярны рабочей поверхности стола. Проверяется угольником и щупом. Допуск — 0,1 мм на длине 100 мм (рис. 5г).

- Рабочая поверхность угольника должна быть перпендикулярна оси шпинделя. Проверяется угольником и щупом. Допуск — 0,15 мм на длине 200 мм (рис. 5д).

- Рабочая поверхность упора должна быть параллельна оси шпинделя. Проверяется угольником и щупом. Допуск — 0,1 мм на длине 250 мм (рис. 5е).

- Ось шпинделя должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск — 0,1 мм на длине 400 мм (рис. 5ж).

- Шпиндель не должен иметь радиального биения. Проверяется индикатором. Допуск — 0,4 мм (рис. 5з).

- Шпиндель не должен иметь осевого смещения. Проверяется индикатором. Допуск — 0,05 мм (рис. 5и).

После выверки станок должен обеспечивать получение равномерных по ширине проушек и шипов. Проверяется на заготовке сечением 40x400 мм при фрезеровании проушек шириной 8 мм на глубину 50 мм. Допуск на ширину проушины от 0 до +0,25 мм и ширину шипа от 0 до -0,1 мм (рис. 5к).

Станки шипорезной группы позволяют после обработки шипов производить сборку как простых рамочных изделий (в производстве окон и дверей), так и более сложных — в производстве мебели.

Но при производстве сложных изделий, например филенчатых дверей, корпусной мебели и т. п., необходимы сверлильно-присадочные станки, сведения о которых будут приведены в следующей статье.

Владилен Виноградский, Петр Ланда

Журнал «Оборудование: рынок, предложение, цены», № 07 июль 2004 г.