Большой фоторепортаж про мой любимый горно-обогатительный комбинат, один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. В этом репортаже выжат самый сок. Стойленский ГОК образован в 1961 году в городе Старый Оскол Белгородской области. Основная продукция комбината - железорудный концентрат и железная агломерационная руда для производства чугуна и стали.

Часто найденные образцы были отрицательными для разных частей на лицевой стороне и на оборотной стороне. Они доказывают, что нельзя говорить о специализированной специализации на некоторых металлических изделиях. Потерянный восковой метод состоит в формировании желаемого куска воска и его повязке в глиняной чаше, сохраняя маленькое отверстие, через которое заливается раскаленная бронза. Последний расплавил воск и занял свое место. После охлаждения глиняный корпус был сломан, и бронзовая часть восстановилась.

Простые куски были вылиты в моновавудные узоры, самые сложные в двустворчатых узорах, а большие - больше. Для литья дисков использовались композитные рисунки. После литья кусков за ним последовала ретушь. Два клапана, используемые для литья, были аккуратно запечатаны и плотно запечатаны, поэтому, при соединении двух клапанов, бронзовая деталь остается излишней бронзой в виде нарастания, называемой бортом. Это удаляется с помощью долота или трения с плиткой. Украшение было сделано с дорном.

(50 фотографий)

Железные руды - это природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. Сырье СГОК берет из Стойленского месторождения Курской магнитной аномалии. Со стороны подобные объекты выглядят как большинство производств - какие-то цеха, элеваторы и трубы.

На самом деле чиновники Бухареста ничего не получили. Более того, они очистили более миллиарда долларов долга и потратили на реорганизацию колосса, который стал собственностью одного из самых богатых людей на планете Лакшми Миттал. Все, для великана на Дунае, чтобы выжить и сделать работу тысяч местных жителей. Была доказана неудачная попытка.

Остальные были разрезаны на металлолом или не работают в это время. Золотые дни бывшего сталелитейного завода начинаются в этом году. Румынская рабочая партия построила это как заявление: Румыния не будет нести ответственность за сельское хозяйство в социалистическом блоке, как того хотели Никита Хрущев и Советы.

Редко, когда на краю чаши карьера делают общественные смотровые площадки. В Стойленском ГОКе подойти к этой огромной воронке, диаметром по поверхности более 3 км и глубиной около 380 метров, можно только по пропускам и согласованиям. Со стороны и не скажешь, что в этой ямке спокойно поместятся небоскребы Москва-сити, и даже торчать не будут.

И он предположил, что он построен в Галаце, где его предки стреляли. На заводе требовалось много воды для охлаждения машин, Дунай был очень близок, сырье в то время было доставлено от восточного соседа, Советского Союза. Руда, уголь был привезен, - сказал Стивен Прица.

Стефан Прика снял Сидекса. В молодости он даже руководил предприятием, которое построило завод. Еще один ветеран этой комбинации, Овидиу Константинеску, в течение трех десятилетий отвечал за дополнительные работы. Георге Георгиу Дэй не добрался до своей мечты. Он умирает за год до завершения строительства. Недавно избранным генеральным секретарем партии Николаем Чаушеску является тот, кто режет ленту завода.

Добычу ведут открытым способом. Для того, чтобы добраться до богатой руды и кварцитов горняки снимают и вывозят в отвалы десятки миллионов кубометров земли, глины, мела, и песка.

![]()

В 1970-х годах Галац производит 70% национального производства стали и экспортирует по всему миру

Через три года первый прокатный стан готов. Еще в трех случаях все готово. То есть, 600 гектаров, как вы могли видеть глазами и размером с небольшой город в то время. Пик касается его за год до революции, когда ему удается предоставить стране восемь миллионов тонн стали. Это вдвое больше, чем было возможно позже, после приватизации.

Это тот момент, когда ограбление, которое руководители завода контролировали бы. Михай Болдея, бывший депутат: Для руководства Сиксэкса был необходим простой телефон. Его обвинили в преднамеренном отпуске компании. Среди них он был бы своим делом. Не существует деловой значимости - это слишком мало для такой большой темы. Андрей Лисински, миллионер в Топ-300 и старый деловой партнер с Сидекса Галаци, раскрывает рецепт искушения, обогатившего Галацу за одну ночь: Крупная компания-производитель нуждается в некоторых деталях для обслуживания.

Рыхлые породы разрабатывают экскаваторами с «обратной лопатой» и драглайнами. «Обратные лопаты» выглядят как привычные ковши, только в карьере СГОКа они большие – 8 куб. м.

В таком ковше свободно разместятся 5-6 человек или 7-8 китайских человек.

Бизнесмену пришлось много выиграть от торговли доски Сайдкса Галаца, как он это признает сам. В городе были группы руководителей, бизнесменов, охранников. В тот же день было две или три смены с одним и тем же счетом. Правление было продано руководством по ценам ниже себестоимости продукции. Тик-компании покупали этот совет и продавали его по гораздо более высоким ценам. Прибыль вошла в их карманы, и сделка была сделана из самого склада.

Гаутенг Адвокат Михай Болдеа, бывший депутат, расследует экономические преступления, объясняет механизм блокировки: Мы говорим о очень большом количестве листового металла, выходящего из Сайдкса. Подумайте о том, каково это - взять счет за 2 миллиона евро и заплатить за 120 дней. С оплатой 60 дней, 120 дней, 6 месяцев. В конце концов он вообще не платил. Компания была торговым домом, созданным в Лондоне, с заявленной целью помочь предприятию.

Рыхлые породы, которые горняки называют вскрышей, перевозятся на отвалы железнодорожными составами. Еженедельно горизонты, на которых производится работа, изменяют свою форму. Из-за этого постоянно приходится перекладывать железнодорожные пути, сеть, переносить железнодорожные переезды и т.д.

Компания предоставила ему сырье и продала свою продукцию за границу для комиссии. Сын Дэн Драгой был ненадолго министром финансов и в настоящее время является советником президента по бизнесу. Для обслуживания компания платит комиссию в размере 3%, в два раза больше, чем платит другим посредникам. Партнеры по отдыху на Лазурном берегу, Ионеску - это тот, кто помог Адриану Видяну в бизнесе.

Адриан Видяну, бывший экономист, назвал Бебе Ионеску членом советов Петрома и Эксимбанка. В течение двух лет он был государственным секретарем в правительстве Романа и Столожана, затем присоединился к близким родственникам Адриана Видяну. Румынское государство делает это еще сложнее: Национальный банк предоставляет Сиксэк гигантским ставкам.

Драглайн. Ковш на 40-метровой стреле выбрасывается вперед, затем канаты тянут его к экскаватору.

Под собственным весом ковш загребает в себя около десяти кубометров грунта за один бросок.

Правительство Адриана Нэстасе решает продать завод, потому что его крах означал бы крах всей румынской экономики. При приватизации участвуют одна румынская компания и одна из Франции. Конкуренты отступают, и Миттал выигрывает. Михай Болдеа: «То, как заключен этот договор, является катастрофическим для румынского государства».

Раду Сабур: «Условия приватизации были настолько плохими, что удивительно, что никто не спрашивал, как это возможно». Часть приватизационного контракта является секретной. Официально известно, что индейцам пришлось заплатить 77 миллионов евро. Михай Болдеа: Вот румынский парадокс. На хлебе куры продавали его ни за что. Он потребовал 52 миллиона долларов за долг. Раду Сабур: Нельзя сомневаться, что после приватизации государство останется с деньгами. Но он не мог бросить столько денег, как это сделал правительство Настасе.

Машинный зал.

Машинисту нужна очень большая сноровка, чтобы выгрузить такой ковш в вагон, не повредив борта и не задев высоковольтную линию контактной сети локомотива.

Серия подарков, начатая кабинетом «Настасе», продолжается с правительством Таричану

Богдан Дрэгой говорит, что он ничего не знает о деньгах и никак не участвует: Я не знаю, что министр финансов имел какое-то участие в то время и в этом случае. Но он отказался от посредников. Он закрывает секции, коксовую печь и две печи, а также получает сертификаты диоксида углерода взамен, бесплатно, а затем продает за рубежом. Сегодня, когда все инвестиции, завод выживает из-за вторичного потока, то есть прокатных станов. В Галацах работает более тысячи человек, и рост цен на энергию собирается отправить металлолом.

Стрела экскаватора.

Железнодорожный состав с вагонами думпкарами (это самоопрокидывающиеся вагоны) вывозит вскрышу на отвалы.

На отвалах происходит обратная работа - вкрыша из вагонов складируется экскаватором в аккуратные холмы.

![]()

При этому рыхлые породы не просто сваливают в кучу, а складируют по-отдельности. На языке горняков такие склады называются техногенными месторождениями. Из них берут мел для производства цемента, глину - для производства керамзита, песок - для строительства, чернозем - для рекультивации земель.

Горы меловых отложений. Все это не что иное, как отложения доисторических морских обитателей - моллюсков, белемнитов, трилобитов и аммонитов. Около 80 – 100 миллионов лет назад на этом месте плескалось мелководное древнее море.

Одна из главных достопримечательностей Стойленского ГОКа - горно-вскрышной комплекс (ГВК) с ключевым агрегатом - шагающим роторным экскаватором KU-800. ГВК изготовили в Чехословакии, два года собирали в карьере СГОКа и запустили в работу в 1973 году.

С тех пор роторный экскаватор шагает вдоль бортов карьера и 11-метровым колесом срезает меловые отложения.

Высота экскаватора 54 метра, масса - 3 тысячи 350 тонн. Это сравнимо с весом 100 вагонов метро. Из такого количества металла можно было бы сделать 70 танков Т-90.

Экскаватор опирается на поворотную платформу и передвигается с помощью «лыж», которые приводятся в действие гидроцилиндрами. Для работы этого монстра необходимо напряжение в 35 тысяч вольт.

Механик Иван Толмачев из тех людей, кто участвовал в пуске KU-800. Больше 40 лет назад, в 1972 году, сразу после окончания Губкинского горного техникума, Ивана Дмитриевича приняли помощником машиниста роторного экскаватора. Вот уж когда пришлось молодому специалисту побегать по лестничным галереям! Дело в том, что электрическая часть экскаватора оказалась далёкой от совершенства, поэтому не одну сотню ступеней нужно было преодолеть, пока найдешь причину отказа того или иного узла. Плюс к этому документы перевели с чешского не полностью. Чтобы вникнуть в схемы, над бумагами приходилось просиживать ночами, ведь к утру нужно было придумать, как устранить ту или иную неисправность.

Секрет долголетия KU-800 в его особом режиме работы. Дело в том, что, кроме плановых ремонтов в рабочем сезоне, зимой весь комплекс становится на капитальный ремонт и выполнение перестроек конвейерных линий. Три месяца ГВК готовят к новому сезону. За это время успевают привести в порядок все узлы и агрегаты.

Алексей Мартианов в кабине с видом на ротор экскаватора. Вращающееся трехэтажное колесо впечатляет. Вообще от путешествия по галереям KU-800 захватывает дух.

- У вас эти впечатления, наверное, уже немного притупились?

- Да, есть такое, конечно. Ведь с 1971 года работаю здесь.

- Так ведь в те годы этого экскаватора еще и не было?

- Была площадка, на которой его только монтировать начинали. Шел он сюда узлами, около трех лет собирали его шеф-монтажники чехи.

- По тем временам это невиданная техника была?

- Да, это четвертая машина, вышедшая с конвейера чехословацкого завода-изготовителя. Газетчики нас тогда прямо-таки атаковали. Даже в журнале «Наука и жизнь» про наш экскаватор писали.

Висящие залы электрооборудованием и распредустройства служат противовесом стреле.

Я, конечно, понимаю, что это шагающий экскаватор. Но до сих пор не могу представить, как такая «махина» может ходить фактически?

- Она очень хорошо ходит, хорошо разворачивается. Шаг в два с половиной метра занимает всего полторы минуты. Вот, под рукой, пульт управления шагами: лыжи, база, стоп, поворот экскаватора. Через неделю мы готовимся поменять место дислокации, в обратную сторону пойдем, туда, где конвейер строится.

О своем экскаваторе Алексей Мартианов, бригадир машинистов ГВК рассказывает с любовью, как об одушевленном предмете. Говорит, что в этом ему нечего стесняться: каждый из его экипажа также относится к своей машине. Более того, как о живом начинают отзываться и специалисты чешского завода-изготовителя, курирующие крупные ремонты экскаватора.

Только на верхней площадке экскаватора, в сорока метрах от земли, ощущаешь его истинные размеры. Кажется, что в лестничных галереях можно заблудиться, а ведь в этих хитросплетениях металла и кабельных коммуникаций есть еще рабочие и машинные отделения, зал с электрооборудованием, распредустройства, отсеки гидравлических агрегатов шагания, поворота, устройства подъёма и выдвижения роторной стрелы, грузоподъемные краны, конвейеры.

При всей металло- и энергоемкости экскаватора в его экипаже работает всего 6 человек.

Узкие железные лесенки местами с подвижными ступенями опутывают экскаватор, как лесные тропинки. Бесконечные реки проводов пронизывают экскаватор вдоль и поперек.

Как вы им управляете? Есть ли какие-нибудь свои секреты? Вот придет, к примеру, новый человек, через сколько месяцев его можно будет посадить сюда, в это кресло?

- Это не месяцы, это годы. Научиться в кабине работать, врезаться, шагать - это одно, а машину чувствовать - совсем другое. Ведь расстояние от меня до машиниста погрузочной стрелы 170 метров, и мы должны хорошо слышать и видеть друг друга. Не знаю чем, наверное, спиной чувствовать. Есть здесь, конечно, и громкая связь. Меня слышат все пятеро машинистов. И я их слышу. Знать нужно еще и электросхемы, устройство этой огромной машины. Кто осваивается быстро, а кто только через десять лет становится машинистом.

Конструкция KU-800 и сейчас удивляет инженерными решениями. В первую очередь, оптимальными расчетами несущих узлов и деталей. Достаточно сказать, что экскаваторы, аналогичные по производительности чешскому KU-800, имеют значительно большие размеры и массу, они до полутора раз тяжелее.

Срезанный ротором мел по системе конвейеров проезжает около 7 километров и с помощью отвалообразователя складируется в меловые горы.

За год в отвалы отправляют такой объем мела, которого хватило бы, чтоб насыпать двухполосную дорогу высотой 1 метр и длиной 500 километров.

Машинист погрузочной стрелы. Всего на отвалообразователе работает смена из 4 человек.

Отвалообразователь - уменьшенная копия KU-800 за исключением отсутствия роторного колеса. Экскаватор наоборот.

Сейчас основной полезный минерал в карьере Стойленского ГОКа - это железистые кварциты. Железа в них от 20 до 45%. Те камни, где железа больше 30% активно реагируют на магнит. Этим трюком горняки часто вызывают удивление у гостей: «Как это - обычные с виду камни, и вдруг притягиваются магнитом?»

Богатой железной руды в карьере Стойленского ГОКа уже мало. Она покрывала не очень толстым слоем кварциты и её почти выработали. Поэтому кварциты теперь главное железорудное сырье.

Чтобы добыть кварциты, их вначале взрывают. Для этого бурят сеть скважин и заливают в них взрывчатку.

Глубина скважин достигает 17 метров.

В год Стойленский ГОК проводит до 20 взрывов горной породы. При этом масса взрывчатки, использованной при одном взрыве, может достигать 1000 тонн. Чтобы при этом не получилось сейсмического удара, взрывчатое вещество подрывают волной от скважины к скважине с задержкой в доли секунды.

Wrote in July 26th, 8:01

Редко бывает так, что я посещаю одно и то же производство дважды. Но когда меня опять позвали на Лебединский ГОК и ОЭМК, то я решил, что нужно пользоваться моментом. Интересно было посмотреть, что изменилось за 4 года с прошлой поездки, к тому же в этот раз я был больше экипирован и помимо фотоаппарата, захватил с собой еще и 4К камеру для того, чтобы передать вам в действительности всю атмосферу, обжигающие и завораживающие глаза кадры с ГОКа и сталелитейных цехов Оскольского электрометаллургического комбината.

Сегодня специально для репортаж о добыче железной руды, ее переработке, переплавке и получении стальных изделий.

Лебединский ГОК является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, недалеко от г. Губкин. Предприятие входит в компанию "Металлоинвест" и является лидирующим производителем железорудной продукции в России.

Вид со смотровой площадки при въезде на карьер завораживает.

Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа - 250 м от уровня моря или 450 м - от поверхности земли (а диаметр - 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннесса как крупнейший карьер по добыче негорючих полезных ископаемых.

Так он выглядит с высоты полета шпионского спутника.

Помимо Лебединского ГОКа, в состав Металлоинвест также входит Михайловский ГОК, что расположен в Курской области. Вместе два крупнейших комбината выводят компанию в мировые лидеры по добыче и переработке железной руды в России, и в 5-ку в мире по производству товарной железной руды. Совокупные разведанные запасы этих комбинатов оцениваются в 14,2 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что горняки и их дети будут надолго обеспечены работой.

Погода в этот раз также не была солнечной, местами даже моросил дождь, чего не было в планах, но от того фотографии вышли еще контрастнее).

Примечательно, что прямо “в сердце” карьера расположен участок с пустой породой, вокруг которого уже добыли всю руду содержащую железо. За 4 года он заметно уменьшился, поскольку сие мешает дальнейшему развитию карьера и его планомерно вырабатывают тоже.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность - 120 тонн.

Геологические пласты, по которым можно изучать историю развития Земли.

Кстати, верхние слои карьера, состоящие из каменных пород, не содержащих железо, не уходят в отвал, а перерабатываются в щебень, который потом используется как стройматериал.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

По этой железной дороге, которая связывает карьер с заводами, руду транспортируют на дальнейшую переработку. Об этом рассказ будет дальше.

В карьере работает много всевозможной техники, но самая заметная, конечно же, - это многотонные самосвалы "Белаз" и "Caterpillar".

Кстати, у этих гигантов есть такие же автомобильные номера, как и обычных легковых авто и они зарегистрированы в ГИБДД.

В год оба горно обогатительных комбината входящих в Металлоинвест (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды.

Этот Белаз за один раз перевозит до 220 тонн железной руды.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

У этого экскаватора "Хитачи", который является самым крупным в карьере емкость ковша 23 куб.м.

"Белаз" и "Caterpillar" чередуются. Импортный самосвал перевозит кстати всего 180 тонн.

Скоро и этой грудой заинтересуется водитель "Хитачи".

Интересная фактура у железной руды.

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Белазы помельче

Взрывы увидеть не удалось, да и редко когда сми или блогеров пускают на них из-за норм безопасности, Такой взрыв делают один раз в три недели. Вся техника и работники по нормам безопасности перед этим выводится из карьера.

Ну а потом самосвалы выгружают руду ближе к железной дороге тут же в карьере, откуда другие экскаваторы перегружают ее в думпкары, о которых я писал выше.

Затем руду везут на обогатительную фабрику, где железистые кварциты подвергаются дроблению и происходит процесс отделения пустой породы методом магнитной сепарации: руду измельчают, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное - смывается водой. После этого из полученного железорудного концентрата делают окатыши и ГБЖ, которое затем используется для выплавки стали.

На фото мельница, перемалывающая руду.

В цехах стоят такие поильники, все-таки тут жарко, а без воды никак.

Масштабы цеха, где в барабанах дробится руда впечатляют. Руда перемалывается естественным образом, когда камни бьются друг о друга в процессе вращения. В барабан с семиметровым диаметром помещается около 150 тонн руды. Существуют и 9-метровые барабаны, их производительность больше чуть ли не вдвое!

Зашли на минуту в пульт управления цехом. Здесь довольно скромно, но напряжение чувствуется сразу: работают диспетчеры и контролируют рабочий процесс на пультах управления. Все процессы автоматизированы, поэтому любое вмешательство - будь то остановка или запуск какого либо из узлов проходит через них и с их непосредственным участием.

Следующей точкой маршрута стал комплекс третьей очереди цеха по производству горячебрикетированного железа - ЦГБЖ-3, на котором как вы уже догадались, производится горячебрикетированное железо.

Производственная мощность ЦГБЖ-3 составляет 1,8 млн тонн продукции в год, общий объем производственных мощностей компании с учетом 1 и 2 очереди по производству ГБЖ вырос совокупно до 4,5 млн тонн в год.

Комплекс ЦГБЖ-3 занимает территорию в 19 гектаров, и в него входит около 130 объектов: станции грохочения шихты и продукта, тракты и транспортировки окисленных окатышей и готовой продукции, системы обеспыливания нижнего уплотнительного газа и ГБЖ, эстакады трубопроводов, редукционная станция природного газа, станция уплотнительного газа, электрические подстанции, реформер, компрессор технологического газа и другие объекты. Сама шахтная печь высотой 35,4 м, размещается в восьмиярусной металлоконструкции высотой 126 метров.

Также в рамках проекта также была проведена и модернизация сопутствующих производств - обогатительной фабрики и фабрики окомкования, обеспечивших выпуск дополнительных объемов железорудного концентрата (содержанием железа более 70%) и высокоосновных окатышей повышенного качества.

Производство ГБЖ сегодня является самым экологичным способ получения железа. При его производстве не образуются вредные выбросы, связанные с производством кокса, агломерата и чугуна, кроме того нет и твёрдых отходов в виде шлака. По сравнении с производством чугуна энергозатраты на производство ГБЖ ниже на 35%, выбросы парниковых газов - ниже на 60%.

Производится ГБЖ из окатышей при температуре около 900 градусов.

В последующем через пресс-форму или как ее еще называют “брикет-пресс” образуются железные брикеты.

Вот так выглядит товарная продукция:

Ну теперь немного позагораем в горячих цехах! Это Оскольский электрометаллургический комбинат, проще говоря ОЭМК, где плавится сталь.

Близко подходит нельзя, жар чувствуется ощутимо.

На верхних этажах горячий, богатый железом суп помешивают половником.

Занимаются этим жаростойкие сталевары.

Слегка пропустил момент выливания железа в специальную емкость.

А это уже готовый железный суп, пожалуйте к столу, пока не остыл.

И еще один такой же.

![]()

А мы идем дальше по цеху. На рисунке можно заметить образцы стальных изделий, которые производит завод.

Производство здесь очень фактурное.

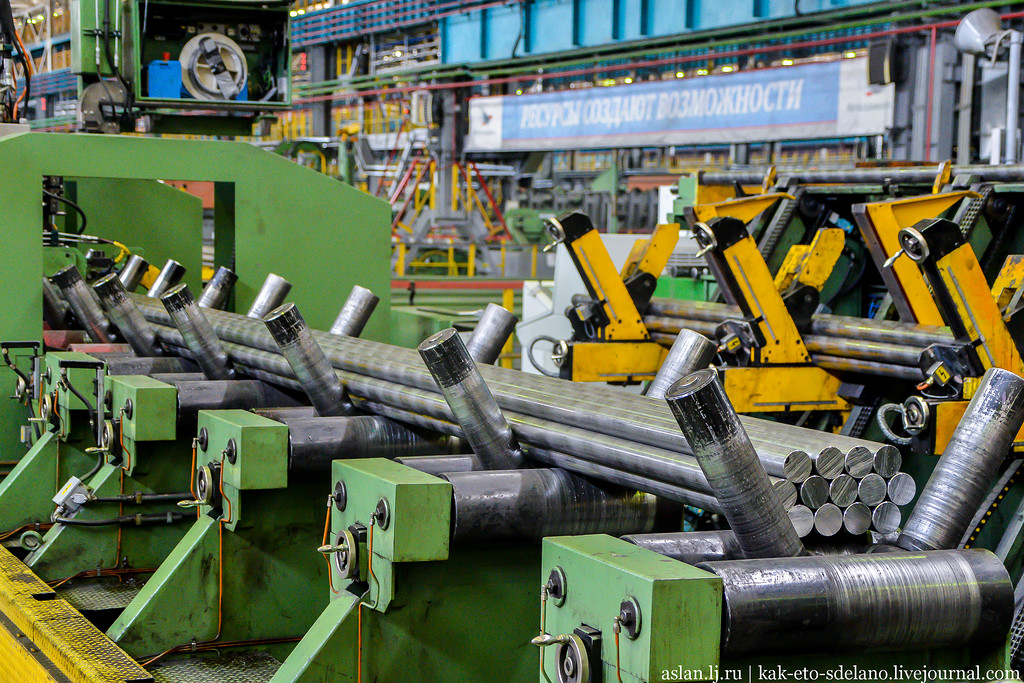

В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков. На фото 6-ручьевая машина непрерывного литья заготовок.

Здесь видно, как заготовки режутся на куски.

В следующем цеху горячие заготовки охлаждаются водой до нужной температуры.

А так выглядят уже остывшие, но еще не обработанные изделия.

Это склад, куда помещаются такие полуфабрикаты.

А это многотонные, тяжелые валы для проката железа.

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в предыдущих цехах. Кстати, этот комбинат - седьмое по величине предприятие в России по производству стали и стальной продукции.

После полировки продукция в соседнем цехе.

Еще один цех, здесь происходит обточка и полировка изделий.

Так они выглядят в необработанном виде.

Складывание полированных прутов воедино.

И складирование с помощью крана.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Нравятся сложенные аккуратно стальные пруты).

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинат производит изделия, используемые ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из них делают подшипники для этих самых иномарок.

По требованию заказчика на каждое изделие клеится стикер. На стикере проштамповывается номер плавки и код марки стали.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Спасибо, что дочитали до конца, надеюсь вам было интересно.

Отдельное спасибо кампании "Металлоинвест" за приглашение!

Жми на кнопку, чтобы подписаться на "Как это сделано"!