Скважину бурят при помощи буровой установки, представляющей собой сложный комплекс машин, механизмов, аппаратуры, металлоконструкций, средств контроля и управления, расположенных на поверхности.

В комплект буровой установки входят: вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для спуска и подъема инструмента, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для приготовления и очитки промывочной жидкости, механизмы для автоматизации и механизации спускоподъемных операций (СПО), контрольно-измерительные приборы и вспомогательные устройства. В комплект установки входят также металлические основания, на которых монтируется и перевозится оборудование.

В процессе бурения мы предоставляем все оборудование и оборудование и программное обеспечение для бурения, поэтому мы применяем его по всей отрасли. Производители оборудования сотрудничают с операторами, буровыми подрядчиками и нефтесервисочными компаниями для разработки новых типов оборудования, которое основывается на существующих проектах для решения проблем нефтяных месторождений и оптимизации процесса бурения. Эти компании отвечают за проектирование практически всего бурового оборудования.

Что нам интересно, мы делаем все эти люди в разных приложениях. Поэтому мы делаем одни и те же машины, и все они их используют. Когда дело доходит до разговоров о том, как мы становимся лучше, или как мы достигаем того, чего мы не могли достичь раньше, мы должны поговорить со всеми из них, потому что все вовлечены в этот процесс - и поэтому мы потратим много времени, когда все они разрабатывают, что является лучшим способом получить издержки? Каков наилучший способ сделать то, что мы не могли сделать раньше?

Различные условия и цели бурения при наличии большого разнообразия глубин и конструкций скважин не могут быть удовлетворены одним типоразмером буровой установки, поэтому отечественная промышленность (ОАО «Уралмаш» и ОАО «Волгоградский вой техники») выпускает ряд буровых установок (БУ).

ОАО «Уралмаш» выпускает комплектные буровые установки и наборы бурового оборудования (НБО) для бурения нефтяных и газовых скважин глубиной 2500... 8000 м с дизельными(Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭР) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЕ).

Итак, погрузитесь в более глубокую воду, когда мы прошли через то, как разрушить землю, чтобы производить больше на суше, мы все это сделали вместе. Итак, они скажут здесь, что это проблема, вот такая возможность: можете ли вы сделать машину, а потом мы уйдем и сделаем машину так, чтобы это был очень совместный процесс, - сказал мистер Рид.

В суммировании оператор выбирает сверление и проектирует лунки, нацеленные на нужный ресурс. Затем оператор выбирает подходящую буровую установку и заключает контракт с буровым подрядчиком - или бурильщиком - на проведение буровых работ. Операторы также заключают контракты с другими нефтесервисочными компаниями для выполнения необходимых буровых работ во время эксплуатации, а производители оборудования создают технологию, которой эти компании должны будут бурить скважины.

Волгоградский завод буровой техники (ВЗБТ) производит комплектные буровые установки для бурения нефтяных и газовых скважин глубиной 1000...3500 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭП) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЭП).

Бурение и эксплуатация нефтяных и газовых скважин в Калифорнии

Когда дело доходит до бурения нефти и природного газа, требуется команда. Все калифорнийские нефтяные и газовые скважины, скважины с улучшенным восстановлением, водоочистные скважины, эксплуатационные скважины, скважины и газохранилища, береговые и морские объекты, расположенные на государственных и частных землях, разрешены, пробурены, эксплуатируются, заперты и оставлены в соответствии с требованиями и процедурами, которыми управляет Департамент по сохранению нефти, газа и геотермальных ресурсов.

Буровую установку для бурения конкретной скважины или группы скважин выбирают по допускаемой нагрузке на крюке, которую не должна превышать масса (в воздухе) наиболее тяжелой обсадной колонны.

Использование установок более высокого класса, чем это требуется по конструкции скважины, нерационально, так как, не давая существенного повышения скорости бурения, это приводит к увеличению стоимости работ. При выборе типоразмера и модели установки данного класса следует учитывать конкретные геологические, климатические, энергетические, дорожно-транспортные и другие условия бурения. В соответствии с этим выбирается тип привода (дизельный, электрический и т.д.), а также схема монтажа и транспортировки буровой установки. Каждая буровая установка характеризуется схемами транспортирования, монтажа и монтажно-транспортной базой. Установки для бурения скважин на нефть и газ подразделяются на самоходные и несамоходные. В странах СНГ бурение на нефть и газ осуществляется в основном несамоходными буровыми установками.

Если у вас есть какие-либо вопросы, обратитесь в соответствующий отдел округа. Прежде чем оператор сможет развернуть новую скважину в Калифорнии, оператор должен. Назначьте агента, который проживает в Калифорнии, и служит контактом компании для всей корреспонденции, включая разрешения на аренду, а также обслуживание и принятие заказов, уведомлений и процессов Супервизора или любого суда. Агент должен быть физическим лицом, не являющимся компанией, и иметь физический адрес в государстве. Если оператор желает, может быть назначено более одного агента, каждый для определенной области государства. Кроме того, операторы должны заполнить и представить форму контактного вопросника с соответствующей формой «Назначение агента» в районный офис, где должен располагаться колодец. Озаглавленный Уведомление о намерении сверлить новую скважину в районный офис дивизии, где расположен колодец. Предложения по бурению новой скважины должны соответствовать требованиям, изложенным в Правилах полей дивизий. Любое отклонение от Полевых правил должно быть объяснено заявителем разрешения и предоставленным обоснованием. Вся информация, указанная в форме, должна быть заполнена полностью и, при необходимости, должна быть предусмотрена вложения. Вложения могут включать в себя полную программу бурения, карту аренды или плаву, описание аренды и предлагаемую схему ствола скважины. Имя физического лица, которому необходимо связаться по техническим вопросам, должно быть предоставлено оператором, а также адресом электронной почты. Разрешения на выдачу разрешений действуют в течение одного года с даты получения Отделом Уведомления. Продление разрешения на один год может быть предоставлено по запросу. Запросы о продлении разрешения на разрешение должны быть представлены в районный отдел Отдела до истечения срока действия разрешения. Если оператор получает письмо с запросом о состоянии скважины Отдела, Оператор может использовать его в качестве запроса на продление разрешения на разрешение до истечения срока действия разрешения. Продление предоставляется на один дополнительный год с даты истечения срока действия оригинального разрешения. В разрешении перечислены все обязательные испытания и проверки, которые инспекторы отдела должны засвидетельствовать и утверждать.

- Человек может назначить себя агентом.

- Отдельная форма должна быть подана для каждого агента.

- Заполните всю информацию, указанную в форме полностью.

Для несамоходных буровых установок характерны следующие три метода монтажа и транспортировки: агрегатный (индивидуальный), мелкоблочный и крупноблочный.

Агрегатный метод заключается в индивидуальной транспортировке и монтаже каждого агрегата установки и применяется, как правило, при ее первичном монтаже. Для повторного и последующего монтажа агрегатным способом установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь монтируют оборудование и сооружения. Этот метод связан с большим комплексом трудоемких работ (строительных, плотничных, слесарных, подсобно-вспомогательных и др.), выполняемых при разборке и монтаже буровых установок на новом месте, что вызывает увеличение сроков монтажа. Поэтому агрегатный метод в настоящее время применяется редко, в основном при бурении опорных скважин, монтаже буровых установок большой грузоподъемности и при перевозке установок на большие расстояния.

Специальные требования к подключению: радиоактивные источники

Дополнительное уведомление больше не используется для предложений о повторном отказе. Как только проводник установлен, если он не используется, он должен быть надежно закреплен или закрыт на поверхности, чтобы кто-то или что-то не попал в открытый проводник. Отдел должен связаться с целью обеспечения требований к подключению, чтобы свести к минимуму вероятность загрязнения подземных вод и опасных условий поверхности.

Разрешение на впускную скважину и одобрение проекта

Включите любые необходимые вложения, такие как схема ствола скважины. . Планы проекта должны быть подписаны владельцем, агентом или сотрудником компании.Мелкоблочный метод заключается в том, что агрегаты и узлы установки перевозят и монтируют на металлических основаниях. Такое основание со смонтированным на нем каким-либо узлом установки составляет мелкий блок (секцию-модуль). Число таких блоков определяется конструкцией установки, условиями разработки месторождения и географическими условиями. Обычно буровая установка расчленяется на 15...20 мелких блоков, габаритные размеры и масса которых позволяют перевозить их на универсальном транспорте, а в труднодоступных районах - на вертолетах.

Информация о других разрешительных скважинах

Индивидуальная скважина. Уведомления о намерениях для скважин, включенных в предложение по проекту инъекции, также должны быть представлены и разрешены до начала инъекции.

Изменения в существующих программах выдачи разрешений, дрелей, исправлений и отказа

Дополнительное уведомление должно быть представлено и одобрено до изменения любых ранее одобренных операций скважины.Все запросы должны быть отправлены в районный офис Отдела, где расположен колодец. Разрешения действуют в течение одного года с даты получения Отдела уведомления о намерении. Кроме того, продление на один год может быть предоставлено, если запрос будет представлен в Отдел до истечения первого годичного периода Уведомления и разрешения аннулируются через два года.

Этот метод монтажа буровых установок широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда из-за сложных природно-географических условий невозможно перевозить установки крупными блоками.

Крупноблочный метод заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах, подкатных тележках на гусеничном или пневмоколесном ходу), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока массой по 60... 120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой. При перевозке таких блоков практически не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа, такие как строительные, плотничные, слесарные и ряд подсобно-вспомогательных. Применение крупных блоков позволяет сократить сроки монтажа буровых установок до минимума. Однако промышленное обустройство нефтяных площадей, наличие линии высоковольтной передачи, железных и шоссейных дорог, а также ограничения, налагаемые охраной земельных угодий, снижают возможности применения этого способа, особенно в центральных районах страны. В то же время обычный и мелкоблочный методы монтажа буровых установок занимают много времени и резко снижают производительность буровых установок.

Операторы, которые продают, передают или иным образом заменяют право на эксплуатацию колодца и землю, где находится скважина, должны уведомить Отдел не позднее даты продажи, передачи, передачи, обмена или иного распоряжения, становится окончательным. Уведомление также требуется от лиц, приобретающих право собственности или эксплуатацию любой скважины - будь то покупка, передача или другой метод - не позднее даты продажи, передачи, передачи, обмена или иного распоряжения, становится окончательной.

Это хороший источник для определения того, какие поручители в настоящее время пишут нефтяные облигации. Конкретные вопросы о связях могут быть направлены в соответствующий отдел округа или в штаб-квартиру в Сакраменто. ![]()

Ежегодно в США, на шельфе или за рубежом пробуряются тысячи нефтяных и газовых скважин. Несмотря на то, что большинство из них пробурено в зоны «высокого давления» углеводородов, при буровых работах практически не происходит выдувов или взрывов. Что вызывает взрывы или взрывы, которые происходят. Первое, что нужно учитывать, когда думаешь о выдувах и причинах, - это то, что нефть или газ, которые ищутся, были созданы и запечатаны в скальных формациях глубоко под земной поверхностью в течение миллионов лет.

Промышленностью выпускаются буровые установки, изготовленные так, что они могут перевозиться в зависимости от местных условий различными способами. Эти установки называются установками универсальной монтажеспособности.

Буровые вышки и оборудование для спуска и подъема бурильной колонны

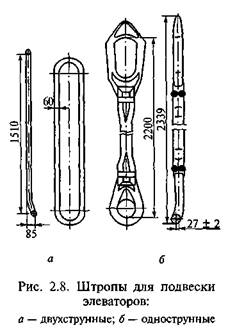

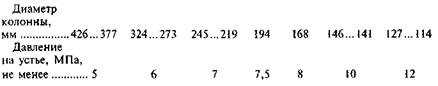

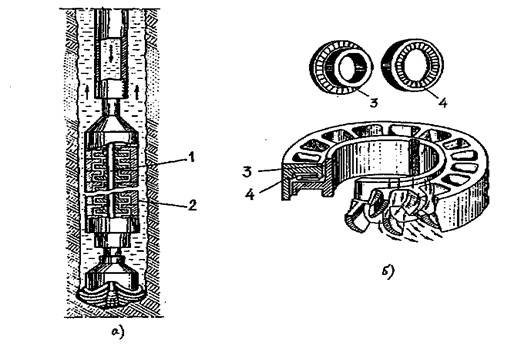

Процесс бурения сопровождается спуском и подъемом бурильной колонны в скважину, а также поддержанием ее на весу. Масса инструмента, с которой приходится при этом оперировать достигает многих сотен килоньютонов. Для того чтобы уменьшить нагрузку на канат и снизить установочную мощность двигателей применяют подъемное оборудование (рис. 2.2), состоящее из вышки, буровой лебедки и талевой (полиспастовой) системы. Талевая система, в свою очередь, состоит из неподвижной части - кронблока (неподвижные блоки полиспаста), устанавливаемого наверху фонаря вышки, и подвижной части - талевого блока (подвижного блока полиспаста), талевого каната, крюка и штропов. Подъемное оборудование является неотъемлемой частью всякой буровой установки независимо от способа бурения.

Сочетание утечки горных пород или сжатия жидкостей и гравитационных давлений Земли означает, что большая часть жидкости или газов, находящихся в поиске, содержится в скальных формациях под давлением. Нефть или газ, которые содержатся в этих карманах породы, не начинались как углеводороды, а начинались как углеродное вещество на земной поверхности. Процесс получения углеродсодержащих растений или животных материалов, образующихся в углеводородах, занимает миллионы лет и обусловлен тем, что материал покрыт песком или породой, осадочным материалом, который сжимает воду из материала на основе углерода и в конечном итоге приводит к нефти, газу или углю формирования.

Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения. Буровые вышки различаются по грузоподъемности, высоте и конструкции Буровые вышки для буровых установок завода «Уралмаш» изготавливаются следующих типовНаиболее серьезной опасностью при работе на буровых вышках является частичное или полное их разрушение. Основная причина, приводящая к падению или разрушению вышек - недостаточный надзор за их состоянием в процессе длительной эксплуатации. По этим причинам были введены изменения в правилах безопасности предусматривающие обязательные периодические проверки вышек, в том числе с полной разборкой и ревизией их деталей, а также испытания с нагружением вышек в собранном виде.

Процедура бурения скважин для добычи нефти и газа

Образование этих трех углеводородных продуктов на углероде обычно требует огромного давления. Таким образом, при добыче нефти или газа через бурение первым препятствием, которое необходимо преодолеть, является давление, под которым находятся углеводороды при добыче.

Был разработан процесс бурения, позволяющий безопасную добычу углеводородов из напорных пластов. Первая применяемая процедура - цементирование. Поверхностный корпус цементируется в отверстие и служит в качестве типа крышки, как на скороварке, которая удерживает давление вниз. Этот корпус цементируется еще до начала бурения.

Кроме того, вышка должна подвергаться тщательному осмотру проверке каждый раз до начала буровых работ, перед спуском обсадных колонн, освобождением прихваченной бурильной или обсадной колонны, при авариях и после сильных ветров (15 м/с для открытой местности, 21 м/с для лесной и таежной местности, а также когда вышка сооружена в котловане). Вышки мачтового типа монтируются в горизонтальном положении, а затем поднимаются в вертикальное положение при помощи специальных устройств. Транспортировка вышки осуществляется в собранном виде вместе с платформой верхового рабочего в горизонтальном положении на специальном транспортном устройстве. При этом талевая система не демонтируется вместе с вышкой. При невозможности из-за условий местности транспортирования вышки целиком она разбирается на секции и транспортируется частями универсальным транспортом.

После того, как поверхностный корпус зацементирован на месте и протестирован поверхностный цемент, начнется сверление. Когда скважина пробурена, для смазки бурового долота используется «нефтяной буровой раствор» и циркулирует вырез из скважины, когда происходит сверление. Буровой раствор на масляной основе также содержит продукт, называемый «барит», который «взвешивает» грязь или увеличивает массу бурового раствора, так что вес бурового раствора в скважине, когда грязь взвешивается, и масса бурового раствора в сочетании с весом, вызванным под действием силы тяжести от глубины отверстия, является достаточным для противодействия давлению углеводородов, которые хотят «убежать» на поверхность.

В практике бурения кроме вышек мачтового типа продолжают использоваться вышки башенного типа, которые собираются методом сверху-вниз. Перед началом монтажа на вышечном основании монтируют подъемник. После окончания сборки вышки подъемник демонтируют.

Одновременно с монтажом буровой установки и установкой вышки ведут строительство привышечных сооружений. К ним относятся следующие сооружения.

1. Редуктор (агрегатный) сарай, предназначенный для укрытия двигателей и передаточных механизмов лебедки. Его пристраивают к вышке со стороны её задней панели в направлении, противоположном мосткам. Размеры редукторного сарая определяются типом установки.

2. Насосный сарай для размещения и укрытия буровых насосов и силового оборудования. Его строят либо в виде пристройки сбоку фонаря вышки редукторного сарая, либо отдельно в стороне от вышки. Стены и крышу редукторного и насосного сараев в зависимости от конкретных условий обшивают досками, гофрированным железом, камышитовыми щитами, резинотканями или полиэтиленовой плёнкой. Использование некоторых буровых установок требуется совмещение редукторного и насосного сараев.

3. Приемный мост, предназначенный для укладки бурильных обсадных и других труб и перемещения по нему оборудованияинструмента, материалов и запасных частей. Приемные мосты бывают горизонтальные и наклонные. Высота установки приемных мостов регулируется высотой установки рамы буровой вышки. Ширина приемных мостов до 1,5...2 м, длина до 18 м.

4. Система устройств для очистки промывочного раствора выбуренной породы, а также склады для химических реагентов и сыпучих материалов.

5. Ряд вспомогательных сооружений при бурении: на электроприводе - трансформаторные площадки, на двигателях внутреннего сгорания (ДВС) - площадки, на которых находятся емкости

для горючесмазочных материалов и т. п.

6. Объекты соцкультбыта: столовая, вагоны-общежития и т.п.

Буровые лебедки и талевая система.

Инструменты для свинчивания и развинчивания БТ.

Буровую лебедку применяют для спуска и подъема бурильнойколонны, спуска обсадных колонн, удерживания на весу неподвижной бурильной колонны или медленной ее подачи в процессе бурения. В ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, свинчивания и развинчивания труб, подтаскивания грузов и других вспомогательных работ. Лебедка является одним из основных агрегатов буровой установки.

Спуск и подъем бурильных колонн производят много раз. Все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку при этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовывать всю освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными. Лебедка должна оперативно переключаться с больших скоростей подъема на малые и обратно, обеспечивая плановые включения с минимальной затратой времени на эти операции. В случаях прихватов и затяжек колонны сила тяги при подъеме должна быть быстро увеличена. Переключение скоростей для подъема колонн различной массы осуществляется периодически.

Буровая лебедка состоит из сварной рамы, на которой установлены подъемный и трансмиссионные (один или два) валы на подшипниках качения, ленточный и гидравлический или электрический тормоза и пульт управления. Кроме того, на некоторых лебедках монтируются коробки перемены передачи, позволяющие сократить число валов лебедки. По числу валов буровые лебедки делятся на одно-, двух- и трехвальные. Кинематическая связь между валами лебедок осуществляется посредством цепных передач.

Подъемный вал является основным валом буровой лебедки, а в некоторых и единственным. На нем, кроме звездочек цепной передачи барабан для навивки талевого каната, ленточный тормоз и муфта, соединяющая вал с гидравлическим или электрическим тормозом.

Трансмиссионный и промежуточный (катушечный) валы буровой лебедки осуществляют кинематическую связь между подъемным валом и приводом лебедки. Трансмиссионный вал в ряде случаев используется для передачи вращения ротору и присоединения к лебедке автомата подачи долота. На промежуточном валу, кроме звездочек цепной передачи для передачи вращения подъемному валу, монтируют специальные катушки для проведения работ по подтаскиванию грузов и свинчиванию и развинчиванию труб при спускоподъемных операциях. Для выполнения этих работ применяются вспомогательные лебедки и пневматические раскрепители. В результате этого упрощаются конструкции буровой лебедки и повышается безопасность работ по подтаскиванию грузов и вспомогательных работ при спускоподъемных операциях.

Пневмораскрепители предназначены для раскрепления замковых соединений бурильных труб. Пневмораскрепитель состоит из цилиндра, в котором перемещается поршень со штоком. Цилиндр с обоих концов закрыт крышками, в одной из которых установлено уплотнение штока. На штоке с противоположной стороны от поршня крепится металлический трос, другой конец которого надевается на машинный ключ. Под действием сжатого воздуха поршень перемещается и через трос вращает машинный ключ. Максимальная сила, развиваемая пневматическим цилиндром при давлении сжатого воздуха 0,6 МПа, равна 50...70 кН. Ход поршня (штока) пневмоцилиндра 740...800 мм.

Подъём и спуск бурильных труб в целях замены сработавшегося долота состоит из одних и тех же многократно повторяемых операций. Причём к машинам относятся операции подъёма свечи из скважин и порожнего элеватора. Все остальные операции являются машинно – ручными или ручными требующими затрат больших физических усилий.

К ним относятся:

При подъеме:

посадка колонны на элеватор;

развинчивание резьбового соединения;

установка свечи на подсвечник;

спуск порожнего элеватора;

перенос штропов на загруженный элеватор;

При спуске:

вывод свечи из-за пальца и с подсвечника;

свинчивание свечи с колонной;

спуск свечи в скважину;

посадка колонны на элеватор;

перенос штропов на свободный элеватор.

Для производства спускоподъемных операций буровая бригада должна быть оснащена, во-первых, инструментом для захвата и подвешивания колонны труб. В качестве такого инструмента применяются элеваторы, клинья и слайдеры (элеваторы с плашечными захватами). Во-вторых, инструментом для свинчивания и развинчивания бурильных и обсадных труб (машинные, круглые ключи и т.п.).

Устройства для захвата и подвешивания колонн различаются по размерам и грузоподъемности. Обычно это оборудование выпускается для бурильных труб размером 60, 73, 89, 114, 127, 141, 169 мм с номинальной грузоподъемностью 75, 125, 140, 170, 200, 250, 320 т. Для обсадных труб диаметром от 194 до 426 мм применяют клинья четырех размеров: 210, 273, 375 и 476 мм, рассчитанные на грузоподъемность от 125 до 300 т.

Элеватор служит для захвата и удержания на весу колонны бурильных (обсадных) труб при спускоподъемных операциях и других работах в буровой. Применяют элеваторы различных типов, отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным использованием и материалом для их изготовления. Элеватор при помощи штропов подвешивается к подъемному крюку.

Клинья для бурильных труб используют для подвешивания бурильного инструмента в столе ротора. Они вкладываются в конусное отверстие ротора. Применение клиньев ускоряет работы по спускоподъемным операциям. В последнее время широко применяются автоматические клиновые захваты с пневматическим приводом типа ПКР (в этом случае клинья в ротор вставляются не вручную, а при помощи специального привода, управление которым внесено на пульт бурильщика).

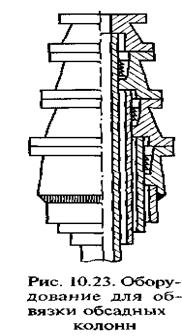

Для спуска тяжелых обсадных колонн применяют клинья с не разъемным корпусом. Их устанавливают на специальных подкладках над устьем скважины. Клин состоит из массивного корпуса воспринимающего массу обсадных труб. Внутри корпуса находится плашки предназначенные для захвата обсадных труб и удержания их в подвешенном состоянии. Подъем и опускание плашек осуществляется поворотом рукоятки в ту или другую сторону вокруг клина, что достигается наличием наклонных исправляющих вырезов в корпусе, по которым при помощи рычага перекатываются ролики плашек.

Для свинчивания и развинчивания бурильных и обсадных труб вменяется специальный инструмент. В качестве такого инструмента используют различные ключи. Одни из них предназначаются для свинчивания, а другие - для крепления и открепления резьбовых соединений колонны. Обычно легкие круговые ключи для предварительного свинчивания рассчитаны на замки одного диаметра, а тяжелые машинные ключи для крепления и открепления резьбовых соединений - на два, а иногда и более размеров бурильных труб и замков.

|

Операции крепления и открепления резьбовых соединений бурильных и обсадных колонн осуществляются двумя машинными ключами; при этом один ключ (задерживающий) - неподвижный, а второй (завинчивающий) - подвижный. Ключи подвешивают в горизонтальном положении. Для этого у полатей на специальных «пальцах» укрепляют металлические ролики и через них перекидывают стальной тартальный канат или одну прядь талевого каната. Один конец этого каната прикрепляется к подвеске ключа, а другой - к противовесу, уравновешивающемуключ и облегчающему перемещение ключа вверх или вниз.

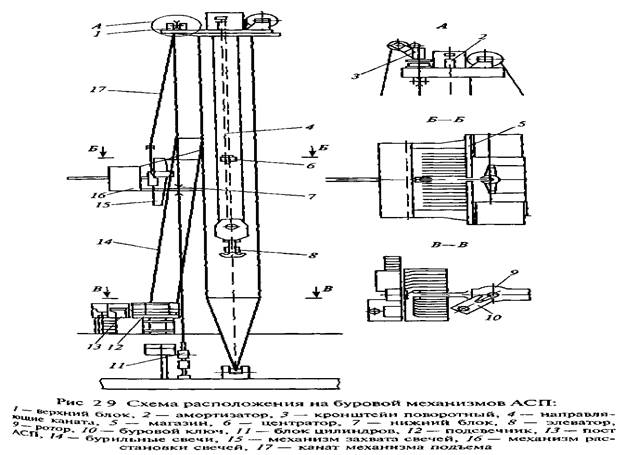

На основе создания ряда механизмов для автоматизации и механизации отдельных операций спускоподъемных работ был создан автомат спуска-подъема. Комплекс механизмов АСП предназначен для механизации и частичной автоматизации спускоподъемных операций. Он обеспечивает:

совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи колонной бурильных труб;

механизацию установки свечей на подсвечник и вынос их кцентру, а также захват или освобождение колонны бурильных труб автоматическим элеватором.

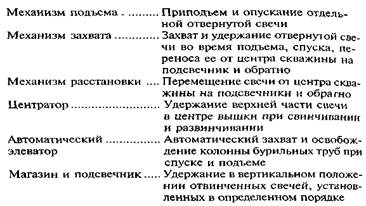

Механизмы АСП располагаются на буровой следующим образом (рис. 2.9). На кронблочной площадке установлены амортизатор 2 и верхний блок 1 или кронштейн поворотный 3 механизма подъема, направляющие каната 4 центратора, магазин 5, нижний блок 7 механизма подъема, центратор 6, механизм расстановки свечей 16, механизм захвата свечей 75, канат механизма подъема 17. На площадке буровой расположены подсвечник \1, блок цилиндров 11 механизма подъема, автоматический буровой ключ 10, ротор 9 с пневматическими клиньями. К талевому блоку подвешен автоматический элеватор 8. Пост АСП 13 размешен на площадке подсвечника. Бурильные свечи 14 устанавливаются на подсвечник.

В работе комплекса механизмов типа АСП-ЗМ1, АСП-ЗМ4. АСП-ЗМ5 и АСП-ЗМ6 используются ключ АКБ-ЗМ2 и пневматический клиновой захват БО-700 (кроме АСП-ЗМ6, для которого применяется захват ПКРБО-700).

При спускоподъемных операциях необходимо соблюдать целый ряд основных положений.

Спускоподъемные операции (скорости спуска и подъема, момент начала подъема, проработки и др.) должны производится в соответствии с режимно-технологической картой (технически проектом на строительство скважины) или указанием бурового мастера, начальника буровой, инженерно-диспетчерской службой руководства Районной инженерно-технической службы (РИТС) или разведки.

Для проведения работ по спуску, подъему и наращиванию бурильной колонны буровая установка должна быть оснащена комплектом механизмов и приспособлений малой механизации. В процессе бурения и после окончания долбления ведущую трубу и первую свечу следует поднимать из скважины на первой скорости. Запрещается раскреплять резьбовые соединения свечей бурильных труб и других элементов компоновки

бурильной колонны при помощи ротора. Также запрещается останавливать вращение колонны бурильных труб включением обратного хода ротора.

При спуске бурильных и утяжеленных бурильных труб в скважину резьбовые соединения следует докреплять машинными и автоматическими ключами, контролируя зазор между соединительными элементами и соблюдая по показаниям моментомера величину допустимого крутящего момента, установленную действующей инструкцией.

При спуске бурильной колонны запрещается включать клиновой захват до полной остановки колонны.

Посадка бурильной колонны на ротор во время СПО должна производиться плавно без толчков и ударов. При появлении посадок во время спуска бурильной колонны в этих местах следует производить промывку или проработку ствола скважины Допустимые величины посадок и затяжек бурильной колонны зависят от технических и геологических условий и должны определяться в каждом отдельном случае буровым мастером или технологической службой.

Запрещается работать без приспособления для правильного наматывания талевого каната на барабан лебедки.

При подъеме из скважины труб и других элементов компоновки колонны наружные поверхности их должны очищаться от остатков бурового раствора с помощью специальных приспособлений

Колонна бурильных, обсадных труб и УБТ, захватываемая пневматическим клиньевым захватом, должна быть составлена с учетом допустимых нагрузок на нее, приведенных в инструкции по эксплуатации ПКР. Запрещается во время работы клинового захвата находиться на роторе членам буровой бригады, поднимать или спускать колонну труб при неполностью поднятых клиньях, вращать стол ротора при поднятых клиньях, работать с деформированными бурильными или обсадными трубами оставлять устье скважины открытым. Необходимо устанавливал устройство, предупреждающее падение посторонних предмете! в скважину.

При вскрытии газоносных и склонных к поглощению буровое раствора пластов спуск и подъем бурильной колонны следует про изводить при пониженных скоростях с целью снижения возможности возникновения гидроразрыва проницаемых горизонтов и вызова притока из пласта.

При подъеме бурильной колонны из скважины следует про й3 водить долив в скважину бурового раствора с теми же показателя ми свойств, что и у раствора, находящегося в ней. Буровой мае (начальник буровой) должен осуществлять проверку спуск подъемных механизмов в соответствии с графиком профилактического осмотра и результаты проверки заносить в специальный журнал. Периодически должна производиться дефектоскопия спускоподъемного оборудования.

|

МОРСКИЕ БУРОВЫЕ УСТАНОВКИ

В отличие от бурения на суше функциональная схема бурения морской скважины осложняется наличием толщи воды между устьем скважины и буровой установкой.

Выделяют следующие способы бурения скважин на акваториях:

С морских стационарных платформ;

Гравитационных морских стационарных платформ;

Самоподъемных буровых установок;

Полупогружных буровых установок;

Буровых судов.

Морская стационарная платформа - это буровое основание, опирающееся на дно акватории и возвышающееся над уровнем моря. Так как по окончании эксплуатации скважины МСП остается на месте сооружения, то схемой бурения морской скважины в отличие от схемы строительства наземной скважины предусмотрено наличие водоотделяющей колонны, изолирующей скважину от толщи воды и соединяющей подводное устье с буровой площадкой морской стационарной платформы. Устьевое оборудование (превенторы, головки обсадных колонн, устройство для отвода промывочной жидкости из скважины в системы очистки) монтируется также на МСП.

Для буксировки платформы к месту строительства скважины требуется четыре или пять буксиров. Обычно в буксировке МСП участвуют и другие вспомогательные суда (портовые тягачи, суда сопровождения и т.п.).В хорошую погоду средняя скорость буксировки составляет

1,5 - 2,0 уз/ч.

Гравитационная морская стационарная платформа - буровое основание, изготовленное из железобетона и стали. Она строится в глубоководных заливах и затем с помощью буксиров доставляется на точку бурения эксплуатационных и разведочных скважин. ГМСП предназначена не только для бурения скважин, но и для добычи и хранения нефти до отправки ее танкерами к месту переработки. Платформа обладает большим весом, поэтому для удержания ее на точке бурения не требуется дополнительных устройств.

После разработки месторождения производится консервация всех скважин, отсоединение установки от устьев скважин, отрыв ее от морского дна и транспортировка на новую точку в пределах данной площади или в другой регион бурения и добычи нефти и газа. В этом заключается преимущество ГМСП перед МСП, которая после разработки месторождения остается в море навсегда.

Самоподъемная плавучая буровая установка обладает достаточным запасом плавучести, что имеет большое значение для ее транспортировки на точку бурения вместе с буровым оборудованием, инструментом и необходимым запасом расходных материалов. На месте бурения с помощью специальных подъемных механизмов и опор устанавливают СПБУ на морское дно. Корпус установки поднимают над уровнем моря на недосягаемую для морских волн высоту. По способу монтажа превенторных устройств и способу соединения буровой площадки с подводным устьем скважины СПБУ аналогична МСП. Для обеспечения надежности эксплуатации скважины обсадные колонны подвешивают под столом ротора. По завершении бурения и после освоения разведочной скважины устанавливают ликвидационные мосты и все обсадные колонны обрезают ниже уровня дна моря.

Полупогружная плавучая буровая установка состоит из корпуса, который включает в себя собственно буровую площадку с оборудованием и понтоны, соединенные с площадкой стабилизирующими колоннами. В рабочем положении на точке бурения понтоны заполняются расчетным количеством морской воды и погружаются на расчетную глубину под воду; при этом действие волн на платформу уменьшается. Так как ППБУ подвержена качке, то жесткое соединение ее с подводным устьем скважины с помощью водоотделяющей колонны (райзера) невозможно. Поэтому для предотвращения разрушения связки устье - ППБУ в составе водоотделяющей колонны предусмотрены телескопическое соединение с герметизирующим узлом и герметичные шарнирные соединения ВОК. с плавсредством и подводным устьевым противовыбросовым оборудованием Герметичность подвижных элементов водоотделяющей колонны должна обеспечивать изоляцию скважины от морской воды и безопасность работ при допустимых условиях эксплуатации.

На точку бурения ППБУ доставляют с помощью буксирных судов и удерживают на ней якорной системой в течение всего периода бурения и испытания скважины. По окончании ее строительства ППБУ снимают с точки бурения и перегоняют на новое место

При строительстве глубоких морских нефтяных и газовых скважин используется буровое судно, на котором смонтировано все буровое и вспомогательное оборудование и находится необходимый запас расходного материала Па точку бурения БС идет своим ходом; его скорость достигает 13 уз/ч (24 км/ч). Над точкой бурения судно удерживается с помощью динамической системы позицирования, которая включает в себя пять подруливающих винтов и два ходовых винта, постоянно находящихся в работе

Противовыбросовое подводное оборудование устанавливается на морское дно после постановки БС на точку бурения, оно связано с устьем скважины с помощью водоотделяющей колонны с дивертором, двух шарнирных соединений и телескопического соединения для компенсации вертикальных и горизонтальных перемещений бурового судна в процессе строительства скважины.

Основным фактором, влияющим на выбор типа плавучих буровых средств, является глубина моря на месте бурения. До 1970 г самоподъемные буровые установки использовались для бурения скважин при глубинах 15-75 м, в настоящее время - до 120 м и более Плавучие установки полупогружного типа с якорной системой удержания над устьем бурящейся скважины применяются для производства геологоразведочных работ при глубинах акваторий до 200-300 м и более.

Буровые суда, благодаря более высокой маневренности и скорости перемещения, большей автономности по сравнению с ППБУ, используются при бурении поисковых и разведочных скважин в отдаленных районах при глубинах акваторий до 1500 м и более. Имеющиеся на судах большие запасы расходных материалов, рассчитанные на 100 дней работы установки, обеспечивают успешное бурение скважин, а большая скорость передвижения судна - быструю их перебазировку с пробуренной скважины на новую точку В отличие от ППБУ для БС имеются большие ограничения в работе в зависимости от волнения моря Так, при бурении вертикальная качка буровых судов допускается до 3,6 м, а для ППБУ - до 5 м. Так как ППБУ обладает большей остойчивостью (за счет погружения нижних понтонов на расчетную глубину) по сравнению с буровыми судами, то вертикальная качка ППБУ составляет 20-30 % от высоты волны. Таким образом, бурение скважин с ППБУ осуществляют при значительно большем волнении моря, чем при бурении с БС. К недостаткам полупогружной плавучей буровой установки можно отнести малую скорость передвижения с пробуренной скважины на новую точку.

В мировой практике бурения большое значение уделяется вопросам классификации ПБС. По способу установки над скважиной в процессе бурения их подразделяют:

На опирающиеся при бурении на морское дно (плавучие

буровые установки самоподъемного и погружного типов);

Производящие бурение в плавучем состоянии (полупогружные буровые установки и буровые суда)

Самоподъемные плавучие буровые установки имеют большой корпус, запас плавучести которого обеспечивает буксировку установки к месту работы вместе с технологическим оборудованием, инструментом и необходимым запасом расходных материалов. При буксировке СПБУ опоры подняты, а на точке бурения они опускаются на дно и залавливаются в грунт. По этим опорам корпус установки поднимается на расчетную высоту над уровнем моря.

Оборудование и инструмент для бурения скважин

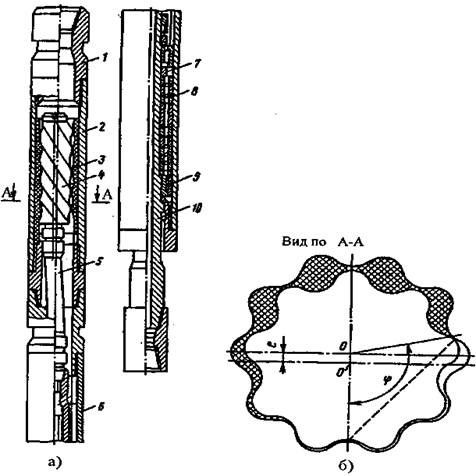

При бурении вращательным способом, как и сверлении отве стия в любом материале, необходимо, чтобы разрушающему и струменту (долоту, коронке, сверлу и т. п.) передавалось, во-пеп вых, вращательное движение, во-вторых, нагрузка, обеспечива ющая достаточный нажим на разрушаемый материал, а также бцщ созданы условия для удаления разрушенных частиц вещества (породы). Исходя из этого применяют оборудование для бурения скважин, состоящее из ротора, вертлюга с буровым шлангом, буровых насосов и силового привода. В случае если долота приводятся во вращение не с поверхности земли, а непосредственно на забое кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры.

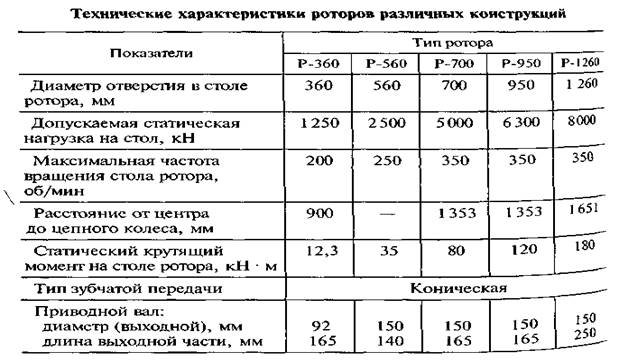

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спускоподъёмных операциях и вспомогательных работах.

Ротор - это редуктор передающий вращение вертикально подвешенной колоне от горизонтального вала трансмиссии (табл. 2.10).

Станина ротора воспринимает и передает на основание все нагрузки возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может цепное колесо или полумуфта карданного вала. Стол ротора 1 подшипниках качения. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия неактивного момента ротор застопоривают защелкой или стопорным механизмом.

При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору.

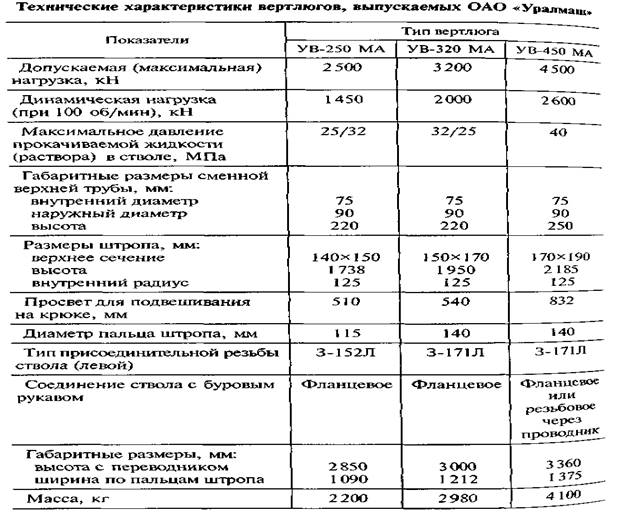

Вертлюг применяют для соединения талевой системы с бурильной колонной. Он обеспечивает, во-первых, вращение бурильной колонны, подвешенной на крюке, и, во-вторых, подачу через нее промывочной жидкости (табл. 2.11).

Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов - системы вращающихся и невращающихся деталей. Невращающуюся часть вертлюга подвешивают к подъемному крюку, а к вращающейся части вертлюга подвешивают бурильную колонну.

Для соединения с бурильным инструментом на нижний конец ствола вертлюга навинчивается переводник с левой резьбой. Подача промывочной жидкости от неподвижной нагнетательной линии к вертлюгу и далее к вращающимся бурильным трубам осуществляется при помощи гибкого резинового шланга (рукава).

Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственным числом промежуточных слоев резины, металлических плетенок и наружного слоя резины (рис. 2.10).

В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Буровые шланги выпускаются длиной от 10 до 18 м с условными внутренними диаметрами 63, 80 и 100 мм. Для очень высоких давлений используют металлические шланги, состоящие из отдельных секций, шарнирно соединенных друг с другом.

В последнее время за рубежом, особенно при бурении на море, используются силовые вертлюги (верхний вращатель). Верхнийвращатель бурильной колонны уже давно используется при буре-

мелких скважин малого диаметра с передвижных буровых установок, где он установлен на подвижной траверсе, которая перемещается по вертикали при помощи гидроцилиндров. При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его пользовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трёхтрубными свечами.

Основной недостаток существующих конструкций силовых вертлюгов - высокая стоимость. Они пока не нашли применения в нашей стране, да и за рубежом они используются не часто, главным образом при бурении скважин с морских оснований и горизонтальных скважин. Вместе с тем нельзя не отметить, что это перспективный механизм, который со временем займет достойное место в буровой технике.

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы (рис. 2.1 1). При вращении вала 7с кривошипом 6 шатун 5, совершая колебательное движение, приводит в движение крейцкопф 4, двужущийся возвратно-поступательно в прямолинейном направлении, и связанный с ним при помощи штока 3 поршень 12, который совершает движение внутри цилиндра 2. Всасывающие клапаны 11 соединены при помощи всасывающего трубопровода 8, снабженного фильтром 9, с приемным чаном 10. Нагнетательные клапаны 13 соединены с нагревательным компенсатором 1 и напорной линией 14. При движении поршня вправо в левой части цилиндра создается разряжение, под давлением атмосферы жидкость из приемного чана 10 поднимается по всасывающему трубопроводу 8, открывает левый всасывающий клапан 11 и поступает в цилиндр насоса. В то же время в правой полости цилиндра жидкость нагнетается (вытесняется) в напорную линию через правый нагнетательный клапан 13. Левый нагнетательный клапан 13 и правый всасывающий 11 при этом закрыты. При обратном движении поршня всасывание происходит в правой полости цилиндра, а нагнетание - в левой. Таким образом, при пе редвижении поршня в какую-либо сторону в одной половине Цилиндра происходит всасывание, а в другой - нагнетание жидкости, т. е. наблюдается двойное действие насоса.

Достаточно широко применяются трехцилиндровые (трехпоршневые) буровые насосы одностороннего действия. К основным отличиям и особенностям буровых насосов этого типа относятся: наличие трех цилиндропоршневых пар одностороннего действия; повышенные линейные скорости поршней (число ходов в единицу времени) и связанная с этим необходимость установки во всасывающей трубе подпорного насоса; значительно меньшая степень неравномерности подачи жидкости и улучшенные динамические характеристики работы приводной и гидравлических частей.

7 Методы ликвидации ГНВП

Существует два метода:

метод уравновешенного пластового давления

При ликвидации проявления первым методом забойное давление поддерживается несколько выше пластового на протяжении всего процесса. При этом поступление флюида прекратится вплоть до полного глушения.

Существует четыре способа осуществления этого метода:

1) способ непрерывного глушения скважины: процесс вымыва и глушения

начинают вести сразу на растворе с плотностью, необходимой для выполнения

условия – Р заб

> Р пласт. При этом способе в скважине возникают наиболее низкие

давления, следовательно, он наиболее безопасен. Однако для его осуществления

необходимо иметь достаточный запас утяжелителя и средств быстрого приготовления

раствора на буровой.

2) Способ ожидания утяжеления: после обнаружения проявления закрывают

скважину и приступают к приготовлению раствора необходимой плотности и

требуемого объема. Во время приготовления раствора держат постоянным давление в

бурильных трубах, что обеспечивает постоянное пластовое давление при всплытии

пачки флюида. Недостатком этого метода является необходимость правильного

регулирования давления всплывающей пачки флюида, т. е. чтобы давления не

превысили допускаемых оборудованием, а также возможен прихват бурильного

инструмента, так как скважина остается без циркуляции. Преимущество этого способа

над предыдущим заключается в том, что мы можем приготовить раствор одинаковой

плотности, а также при этом способе будут возникать наименьшие максимальные

давления, так как когда газ еще не подошел к устью и тяжелый раствор начал

заполнять КЗП, мы все больше и больше приоткрываем штуцер, следовательно,

газовая пачка больше растягивается и теряет давление при подходе к устью.

3) Способ двухстадийного глушения скважины. На первой стадии производится

вымыв флюида из скважины на том же растворе, на котором получили проявление.

Одновременно приступают к заготовке раствора с плотностью, необходимой для

глушения скважины. На второй стадии глушения производят закачку в скважину

утяжеленного раствора. Этот способ проще двух предыдущих, относительно

безопасен, но при его осуществлении создаются наиболее высокие давления в

скважине.

4) Двухстадийный растянутый способ. На первой стадии с противодавлением

ведут вымыв поступившего флюида скважины на том же растворе, на котором

получили проявление. После вымыва пластового флюида, не прекращая циркуляции, увеличивают плотность циркулирующего раствора до требуемой плотности и тем самым производят глушение проявляющего пласта. Этот способ применяют при отсутствии нужных для приготовления раствора емкостей.

метод ступенчатого глушения скважины

К использованию этого метода прибегают тогда, когда при использование предыдущих методов возникают давления, превышающие допускаемые давления на устье.

8. Консервация морских скважин.

Скважины, находящиеся в стадии строительства (бурения или испытания), могут быть временно законсервированы по ряду причин. Например, дальнейшее проведение буровых работ с ПБУ невозможно из-за наличия подвижных ледовых полей, вследствие замерзания акваторий, при волнении моря, превышающем допустимые значения. Консервация скважин может быть обусловлена экономической целесообразностью перевода ПБУ с одного района работ на другие площади шельфа, где возможно выполнение определенного объема работ по бурению с последующей консервацией ствола скважины.

Все работы, связанные с консервацией ствола скважины, должны выполняться с учетом требований, изложенных ниже. Это позволит сократить время и материально-технические средства и, соответственно, повысить технико-экономические показатели буровых работ.

Консервация скважин, законченных строительством.

Консервации подлежат параметрические, поисковые, разведочные, эксплуатационные и нагнетательные скважины, если их ввод в эксплуатацию невозможен в течение одного месяца по окончании испытания, а также действующие скважины при необходимости вывода их из эксплуатации. Скважины, подлежащие консервации, должны быть герметичными и не должны иметь перетоков пластовых флюидов.

Для разведочных скважин, содержащих в своей продукции (флюиде) агрессивные компоненты (например, сероводород), Сроки и порядок консервации в каждом конкретном случае устанавливаются геологической службой производственного объединения по согласованию с органами Госгортехнадзора.

Консервация скважин и продление сроков консервации оформляются актом установленной формы. Акты на консервацию скважин на срок до трех месяцев утверждаются генеральным директором производственного объединения.

Консервация скважин на срок более трех месяцев также производится по согласованию с органами Госгортехнадзора и утверждается генеральным директором производственного объединения.

Срок консервации эксплуатационных и нагнетательных скважин - два года; при необходимости производственное объединение может его продлить.

Общий срок консервации скважин определяется руководством производственного объединения исходя из технологической необходимости и технического состояния скважин.

В тех случаях, когда общий срок консервации составляет более двух лет, акты на консервацию скважины могут оформляться сразу на весь срок при положительном заключении органов Госгортехнадзора, после чего они должны утверждаться генеральным директором производственного объединения.

Если в продукции скважины имеются агрессивные компоненты (сероводород и др.), необходимо предусмотреть дополнительные меры по коррозионной защите обсадной колонны и оборудования устья скважины, а также обеспечить сохранность цементных мостов и цементного камня в заколонном пространстве в период консервации.

Ответственность за качественное выполнение работ по консервации скважины возлагается на руководство ПБУ, за учет, надлежащее содержание законсервированных скважин и их сохранность на весь период консервации - на руководство производственного объединения.

Установка цементных мостов иих испытание должны производиться в соответствии с существующими положениями в присутствии представителя АВО.

В период консервации осуществляется проверка технического состояния устья скважины. Периодичность проверки - не реже одного раза (при необходимости и более) в год согласно графику, составленному производственным отделом объединения.

В законсервированных скважинах, флюид которых содержит агрессивные компоненты (например, сероводород), осуществляется проверка устья на герметичность и отсутствие перетоков на нем. Периодичность проверки - не реже двух раз (при необходимости и более) в год согласно графику проверки.

В случае обнаружения негерметичности устья скважины и заколонных перетоков производятся работы поих устранению в соответствии с планом, согласованным с военизированным отрядом по предупреждению возникновения и ликвидации открытых газовых и нефтяных фонтанов.

Временная консервация скважин, находящихся в стадии строительства

Поисковые, параметрические и разведочные скважины, находящиеся в стадии строительства, могут быть временно законсервированы из-за невозможности дальнейшего проведения буровых работ с ПБУ по гидрометеорологическим условиям, несоответствия фактического геологического разреза проектному, ввиду закрытия района буровых работ гидрографической службой флота, геологической необходимости увеличения проектной глубины скважины или невозможности дальнейшего ее углубления при установленном оборудовании, если углубление связано с необходимостью изменения первоначально утвержденного технического проекта, а также ввиду экономической целесообразности.

Временной консервации подлежатскважины, продолжение строительства которых невозможно более пяти суток.

Срок временной консервации определяется производственным объединением исходя из технологической необходимости и технического состояния скважины, а также окончанием действия причин, вызвавших консервацию. Консервация скважин на срок свыше трех месяцев производится при наличии положительного заключения органов Госгортехнадзора.

На каждую временно консервируемую скважину составляется акт и разрабатывается план работ по консервации. Они согласовываются с соответствующими органами и утверждаются генеральным директором производственного объединения. Аналогично составляются акт и план работ по расконсервации скважины.

Для скважин, в открытой части ствола которых вскрыты пласты, содержащие во флюиде агрессивные компоненты, сроки и порядок временной консервации в каждом конкретном случае устанавливаются геологической службой объединения по согласованию с органами Госгортехнадзора. При составлении плана работ необходимо предусмотреть дополнительные меры по коррозионной защите обсадной колонны и оборудования устья скважины от коррозии, а также по обеспечению сохранности цементных мостов.

При консервации не опрессованных на герметичность давлением в соответствии с требованиями ГТН скважин со спущенными обсадными колоннами (кондуктор, техническая или эксплуатационная колонна), башмаки которых не вскрыты, цементный мост на устье скважины не устанавливается; в этом случае оно оборудуетсякаптажной головкой. При консервации скважин после изоляции испытанного объекта на устье дополнительно устанавливается цементный мост мощностью не менее 50 м.

Информация о состоянии подводного устья на каждой временно консервируемой скважине представляется в соответствующую гидрографическую службу.

В период всего срока временной консервации скважины осуществляются работы, предусмотренные планом на консервацию.

Порядок оборудования стволов и устьев консервируемых скважин.

После испытания последнего объекта следует заполнить ствол скважины буровым раствором, обработанным ПАВ, для создания гидростатического давления на пласт на 10-15 % больше пластового. Затем необходимо установить цементный мост мощностью (высотой) 25 м на 20-30 м выше кровли перфорации объекта и по окончании периода ОЗЦ (через 24 ч) испытать его на герметичность в соответствии с требованиями существующих нормативных документов. После этого следует промыть скважину и довести параметры бурового раствора до заданных в соответствии с требованиями ГТН; затем установить цементный мост на устье скважины мощностью не менее 50 м и по окончании периода ОЗЦ (через 24 ч) испытать его разгрузкой инструмента 5-6 те и поднять защитную втулку колонной головки.

Отсоединить и поднять блок ППВО, поднять рабочий и установить консервационный акустический датчик в районе устья скважины, предварительно проверив его работоспособность. По окончании этих работ необходимо обследовать состояние устья и дна моря вокруг консервируемой скважины с целью обнаружения навигационных опасностей и составить акт водолазного осмотра устья скважины, после чего снять буровую установку с точки бурения.

При временной консервации скважины, в открытом стволе которой отсутствуют газонефтеводонасыщенные объекты, необходимо:

Заполнить интервал открытого ствола скважины КСЖ, параметры которой соответствуют данным лаборатории буровых и тампонажных растворов;

Установить в башмаке последней обсадной колонны цементный мост мощностью не менее 25 м и по окончании периода ОЗЦ (через 24 ч) испытать его на герметичность;

Привести параметры бурового раствора (в обсадной колонне) в соответствие с требованиями ГТН.

При временной консервации скважины, в открытом стволе которой имеются нефтегазоводонасыщенные объекты, необходимо:

Заполнить интервал открытого ствола скважины от забоя до кровли нефтегазонасыщенного объекта КСЖ, параметры которой соответствуют данным лаборатории буровых и тампонажных растворов;

Установить цементный мост не менее чем на 30 м выше кровли нефтегазоводонасыщенного объекта.

При наличии в скважине двух и более вскрытых нефтегазоводо-насыщенных объектов их следует изолировать. Интервалы между цементными мостами в открытой части ствола заполнить КСЖ. По окончании периода ОЗЦ (через 24 ч) произвести испытания цементных мостов на герметичность, параметры бурового раствора в обсадной колонне привести в соответствие с требованиями ГТН, предусмотренными для последнего интервала пробуренного ствола скважины.

В случае временной консервации скважины с оставлением на устье блока ППВО после установки цементного моста в башмаке последней обсадной колонны и приведения параметров бурового раствора в соответствие с требованиями ГТН следует поднять бурильную компоновку, загерметизировать устье глухими плашками превентора и поднять райзер. Кроме того, необходимо поднять рабочий и установить консервационный акустический датчик в районе устья скважины, предварительно проверив его работоспособность.

По окончании работ по консервации скважины геологической службой производственного объединения составляется "Справка о консервации скважины" с указанием устройств, позволяющих определить местонахождение подводного устья скважины.

Порядок проведения работ при расконсервации скважин, находящихся в стадии строительства.

Расконсервация скважин производится по плану, согласованному и утвержденному организациями, ранее согласовавшими и утвердившими план консервации, и только при наличии соответствующего разрешения от представителя военизированного отряда по предупреждению возникновения и ликвидации открытых газовых и нефтяных фонтанов.

Для проведения расконсервации необходимо доставить ПБУ в район работ и поставить ее на точку бурения. Затем следует подготовить блок ППВО к работе в соответствии с инструкцией по ее монтажу и эксплуатации, а также произвести осмотр устья скважины из колокола и при необходимости очистку колонной головки с помощью водолазов. Кроме того, нужно выполнить комплекс других подводно-технических работ на устье скважины в соответствии с планом работ, сняв при необходимости с устья каптажную головку. Затем необходимо осуществить спуск блока ППВО с райзером и состыковать его с устьем скважины, после чего произвести функциональную проверку всех систем ППВО, а также проверить герметичность стыковки опрессовкой на давление, соответствующее давлению опрессовки последней спущенной в скважину обсадной колонны, согласно требованиям ГТН.

Далее следует разбурить цементный мост на устье скважины (если он имеется) и измерить температуру в обсадной колонне. Перед разбуриванием цементного моста в башмаке колонны необходимо привести параметры бурового раствора в соответствие с требованиями ГТН по фактической глубине забоя скважины. После разбуривания цементных мостов произвести спуск бурильного инструмента с последующим вымывом КСЖ, не допуская смешивания ее с активным объемом бурового раствора; при этом следует постоянно осуществлять контроль за соответствием параметровбурового раствора требованиям ГТН.

При достижении забоя скважины продолжить дальнейшее углубление ее ствола.

В случае временнойконсервации скважины после соединения ее устья с блоком ППВО проверить наличие давления в скважине, измерить температуру в обсадной колонне, собрать компоновку бурильной колонны и спустить ее с промежуточными промывками до цементного моста в башмаке обсадной колонны.

9. Ликвидация морских скважин.

Общие положения

На каждую скважину, пробуренную на шельфе арктических морей с плавучих буровых установок, составляется типовой проект по ее ликвидации. Этот проект служит основанием для разработки индивидуальных планов проведения изоляционно-ликвидационных

работ с учетом требований охраны недр и окружающей среда и составления сметной документации, связанной с проведением дополнит

тельных работ.

Индивидуальный план проведения изоляционно-ликвидационных работ по каждой скважине, подлежащей ликвидации, составляется и утверждается производственным объединением, согласовывается с гидрографической службой флота, рыбнадзором и бассейновой инспекцией Минводхоза.

При ликвидации скважин, расположенных на месторождениях, содержащих токсичные и агрессивные компоненты (сероводород и др.) или вскрывших напорные пласты, план проведения изоляционно-ликвидационных работ согласовывается также с военизированным отрядом по предупреждению возникновения и ликвидации открытых газовых и нефтяных фонтанов. Установка цементных мостов в ликвидируемых скважинах и их испытание должны производиться в присутствии представителя АВО.

При ликвидации скважин, вскрывших сероводородсодержащие объекты, работы выполняются по специальным планам, согласованным с органами Госгортехнадзора. В таких планах предусматриваются меры по предотвращению агрессивного воздействия сероводорода на колонны и цементные мосты.

Осложнения и аварии, возникающие в процессе выполнения изоляционно-ликвидационных работ в скважинах, ликвидируются по специальным планам.

В случаях появления выходов нефти, газа или пластовых вод в районе устья ликвидированных скважин, обнаруженных в процессе периодического обследования, производственное объединение принимает срочные меры по выявлению источника загрязнения и его ликвидации.

Ответственность за качественное выполнение изоляционно-ликвидационных работ возлагается на руководство ПБУ, за сохранность и периодичность обследования устьев и стволов ликвидированных скважин - на руководство производственного объединения.

Работы, выполняемые при ликвидации морских скважин.

Ликвидируемые скважины должны быть заполнены буровым раствором с удельным весом, позволяющим создать на забое давление, котороена 15 %выше пластового (при отсутствии поглощения).

При ликвидации скважины без спущенной эксплуатационной колонны в интервалах залегания слабых газонефтеводонасыщенных объектов должны быть установлены цементные мосты. Высота каждого моста должна быть равна мощности (высоте) пласта плюс 20 м выше кровли и ниже подошвы пласта. Цементный мост должен устанавливаться над кровлей верхнего объекта высотой не менее 50 м.

При ликвидации скважины без спущенной эксплуатационной колонны, в разрезе которой отсутствуют газонефтенасыщенные и водонапорные объекты, в башмаке последней обсадной колонны должен быть установлен цементный мост высотой не менее 50 м.

Если в разрезе скважины имеются газонефтеводонасыщенные объекты, частично или полностью перекрытые бурильным инструментом в результате аварии, то при установке цементного моста необходимо соблюдать следующие требования:

При нахождении верхнего аварийного конца бурильного инструмента ниже газонефтеводонасыщенных объектов, опробование которых нецелесообразно, цементные мосты устанавливаются в соответствии с планом работ;

При нахождении верхнего аварийного конца бурильного инструмента выше газонефтеводонасыщенных объектов и невозможности извлечения бурильных труб цементные мосты должны устанавливаться над аварийным концом бурильных труб высотой не менее 100 м и в башмаках последней обсадной колонны, связанной с устьем скважины, - не менее 50 м;

При нахождении верхнего аварийного конца бурильных труб в последней обсадной колонне по возможности произвести отворот (отрыв) бурильного инструмента не менее чем на 50 м ниже башмака обсадной колонны и установить цементный мост высотой не менее 100 м (с входом в башмак обсадной колонны на высоту не менее 50 м).

При ликвидации скважины из-за деформации эксплуатационной колонны цементный мост должен устанавливаться в зоне деформации и выше ее не менее чем на 50 м или над зоной деформации высотой не менее 100 м.

При ликвидации скважины со спущенной эксплуатационной колонной, выполнившей свое назначение, в ней должен быть установлен цементный мост высотой не менее 50 м непосредственно над зоной фильтра последнего объекта с закачкой цементного.раствора под давлением в эту зону (при приемистости пласта).

При ликвидации скважин, имеющих в конструкций промежуточные или эксплуатационные колонны, спущенныеотдельными

секциями, должны быть установлены цементные мосты в интервалах стыковки секций на 20-30 м ниже и выше мест стыковки.

При ликвидации скважин, в конструкции которых имеются спущенные хвостовики, за которыми цементный раствор полностью не поднят или не перекрыты башмаки предыдущих колонн, должны быть установлены цементные мосты на 20-30 м ниже и выше головы хвостовика.

Во всех ликвидируемых скважинах ив последней обсадной колонне, связанной с устьем скважины, должен быть установлен цементный мост высотой не менее 50 м с расположением кровли цементного моста на 3-5 м ниже уровня дна моря.

Допускается извлечение промежуточных и эксплуатационных обсадных колонн из ликвидируемых скважин; при этом над головкой оставшейся части каждой извлекаемой обсадной колонны должен быть установлен цементный мост высотой не менее 50 м.

Порядок оборудования устья скважины.

При ликвидации скважин, пробуренных с ПБУ, необходимо обрезать все обсадные колонны ниже дна моря и заполнить устье скважины цементным раствором до уровня дна моря; при этом подвесные колонные головки и буровая плита поднимаются на борт ПБУ (рис. 25).

Снятие ПБУ с точки бурения без выполнения вышеизложенных требований запрещается.

После снятия ПБУ с точки бурения следует обследовать дно с целью выявления навигационных подводных опасностей. Один экземпляр акта обследования должен быть передан в соответствующую гидрографическую службу.

После завершения работ по ликвидации скважины геологическая служба ПБУ должна составить "Справку о производстве ликвидационных работ на скважине", в которой необходимо указать:

Фактическое положение цементных мостов и результаты их испытаний;

Параметры жидкости, которой заполнен ствол скважины;

Расположение устья скважины и его оборудование;

Фактическую высоту части обсадной колонны, оставленной над уровнем дна моря;

Объем и состав незамерзающей жидкости в приустьевой части ствола скважины (в случае необходимости).

К справке прилагается один экземпляр акта обследования дна моря с целью обнаружения навигационных подводных опасностей.

10 Правила ликвидации ГНВП и последовательность действий при

возникновении ГНВП

1) В случае неуверенности в ГНВП, необходимо остановить насосы, при этом забойное давление снизится (не будет динамической составляющей) и проявление должно сразу проявиться, если оно имеет место.

2)При наличии проявления следует, как можно скорее, загерметизировать скважину, так как максимальные давления, которые будут возникать при ликвидации проявления, будут тем больше, чем больше объем поступившего флюида.

Порядок действий при герметизации скважины: остановить вращение ротора;

- поднять инструмент так, чтобы замковое соединение не находилось в зоне плашек превентора;

- остановить насосы;

- открыть гидроуправляемую задвижку на линии ведущей к открытому дросселю;

- закрыть превентор;

- медленно закрыть дроссель или задвижку на выходе превентора, следя за тем, чтобы давление в обсадной колонне не превышало допустимое давление разрыва труб или гидроразрыва пород.

3)регистрация давлений:

Дать возможность и время избыточным давлениям в бурильных трубах и КЗП

стабилизироваться. Для этого требуется не более 5-10 минут. Затрачивать больше

времени не допускается, так как в случае газопроявлений всплывающая пачка будет

вносить значительные погрешности, также возможен случай, когда проявляющий

пласт является плохопроницаемым, то есть он не сразу передал свое давление,

следовательно, мы не верно определим пластовое давление и рассчитаем плотность

раствора, требуемую для глушения скважины, что приведет к новому проявлению и

потребуется второй цикл, но ждать больше 10 минут нельзя, так как это может

всплывать газовая пачка;

Необходимо записать избыточное давление в трубах и затрубье, объем

проявления, который равняется увеличению объема с приемной емкости, это значение

используется для расчета максимальных ожидаемых давлений при глушении

скважины. В случае наличия в бурильных трубах обратного клапана избыточное

давление в трубах можно определить с помощью цементированного агрегата,

закачивая раствор в трубы с малой производительностью.

4)Выбор производительности насосов и давления глушения

Производительность обычно берут вдвое меньше, чем при бурении.

11 Техника безопасности при ликвидации аварий в бурении

Наиболее сложные аварии в бурении: прихват инструмента; обрыв или слом инструмента;

- заклинивание инструмента в суженной части ствола;

- падение инструмента.

1.Проверить исправность вышки, талевой системы контроль измерительных

приборов;

2. Уберите с мостков и рабочей площадки ненужный инструмент и освободите

проходы;

3. Проверьте наличие и исправность противопожарного инвентаря перед работами;

4. Проверьте перед сборкой ловильного инструмента его состояние и запишите

основные размеры;

5. Использовать только тот л обильный инструмент, который соответствует по

своим техническим характеристикам виду аварии и геологическим условиям в

скважине.

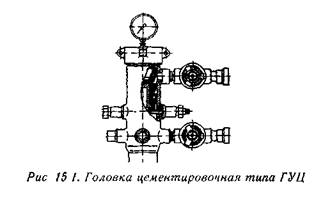

12 Техника безопасности при эксплуатации цементировочного

оборудования

Эксплуатация цементировочного оборудования должна осуществляться в соответствии с требованиями эксплуатации. Нарушение правил эксплуатации часто приводит к авариям (возможны человеческие жертвы). Поэтому до начала эксплуатации оборудования необходимо тщательно проверить все узлы оборудования, замеченные неисправности необходимо устранить, спрессовать манифольдные линии на 1,5 кратное рабочее давление. При сборке манифольдных линий необходимо прочистить все резьбовые соединения. Это обеспечит герметичность соединения и надежность работы. Необходимо проверить надежность предохранительного клапана. Выхлоп от клапана должен идти в приемный бак. Выхлопная труба от ДВС должна иметь искрогаситель. Для работы на агрегатах необходимо применять спецформу и рабочие рукавицы.

13 Практические занятия на тренажере DS -200

Практику проходил на буровом тренажере фирмы "Simtrer" Компоненты DS-200:

буровой манифольд;

- пульт управления сухопутным превентором;

- пульт управления морским превентором;

- пульт управления буровым оборудованием;

- пульт контроля процесса бурения;

- пульт управления дистанционным штуцером;

- штуцерный манифольд;

- блок автоматического режима бурения;

- компенсатор буровой колонны; пульт натяжения райзера; пульт управления дивертором.

Основные упражнения, отработанные на тренажере: осуществление углубления скважины при заданных параметрах бурения.

14 СПБУ "Мурманская"

Основные характеристики СПБУ "Мурманская":

- установка создана на базе установки типа "Шельф";

- общее водоизмещение 14800 тонн;

- высота опор 126 метров;

- глубина моря до 100 метров;

- вертолетная площадка;

- четыре якоря: два носовых по 10 тонн и два кормовых по 7 тонн;

- четыре шлюпки вместимостью по 42 человека по двум бортам;

- высота над уровнем моря 15 метров.

На установке имеются два комбинированных превентора на 700 атм., один из которых универсальный. За последний год произошла модернизация: был установлен верхний привод (TOPDRIVE) с наддувом воздухом, который намного эффективнее ротора. Может выполнять роль АКБ. Имеется манифольдная линия на 105 атм. рабочего давления. Также есть емкости для бурового раствора по 56 м 3 и столько же запасных. Запас пресной воды по 100 и 300 тонн. Имеется опреснительная установка с производительностью 20 тонн в сутки. Модернизирован цементный отсек с емкостями для хранения сухого цемента, имеется три буровых насоса и два цементных агрегата. В процессе просмотра видеофильма мы наблюдали процесс отбора керна. Шла сборка керноприемного снаряда. После сборки спускали инструмент в скважину, произвели отбор керна, подняли керноприемный снаряд, разобрали его, подняли керноприемную трубу, спустили на керноприемный мост, отвернули кернорватель и приподняли трубу. Вынули керн из трубы.

ПРИГОТОВЛЕНИЕ БУРОВЫХ РАСТВОРОВ

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

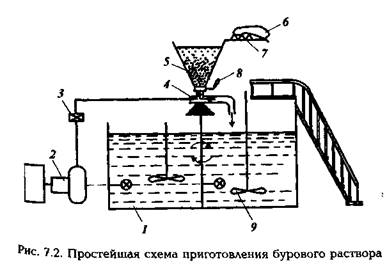

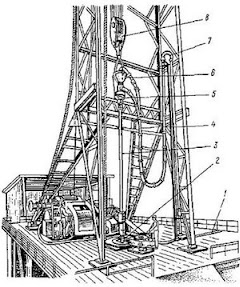

Наиболее простая технологическая схема (рис. 7.2) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими пе-ремешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневый насос 2

(обычно один из подпорных насосов) и манифольды.

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливаю расчетное количество дисперсионной среды (обычно 20-30 м 3) и с помощью насоса 2 по нагнетательной линии с движкой 3 подают ее через гидроэжекторный смеситель 4 п замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемником или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируют шиберной заслонкой 8, а величину вакуума в камере -сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготавливают впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, водоглинистой).

Зарубежные фирмы обычно оборудуют гидроворонки аэрожелобом или вибратором для побуждения течения порошка и обеспечения более равномерной его подачи в зону смешения.

Основной недостаток описанной технологии - слабая механизация работ, неравномерная подача компонентов в зону смешения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м 3 /ч.

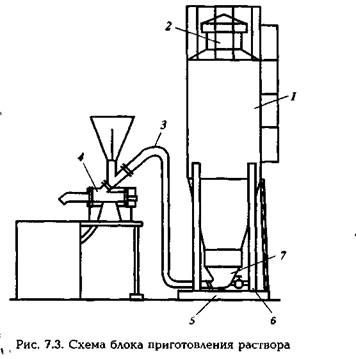

В настоящее время в отечественной практике широко ис пользуют прогрессивную технологию приготовления буров растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса.

Блок БПР предназначен для приготовления и утяжеления бурового раствора, а также хранения на буровой запаса порошкообразных материалов. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

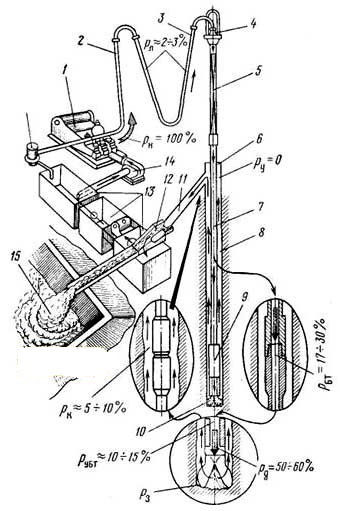

Наиболее широко применяется БПР, выпускаемый Хадыженским машзаводом. Он представляет собой (рис. 7.3) два Цельнометаллических бункера 1, которые оборудованы разгрузочными пневматическими устройствами 7, резинотканевыми гофрированными рукавами 3 и воздушными фильтрами 4, который монтируется непосредственно на емкости ЦС и соединяется с бункером гофрированным рукавом.

ОЧИСТКА БУРОВОГО РАСТВОРА ОТ ГАЗА

Газирование бурового раствора препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, особенно в мягких породах; во-вторых, возникают осыпи, обвалы и флюидопроявления в результате снижения эффективной плотности бурового раствора (а следовательно, и гидравлического давления на пласты); в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

Попадающий в циркуляционный поток газ приводит к изменению всех технологических свойств бурового раствора, а также режима промывки скважины. Кроме очевидного уменьшения плотности раствора изменяются также его реологические свойства - по мере газирования раствор становится более вязким, как и всякая двухфазная система. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Кислые газы, такие как двуокись углерода, могут привести к понижению рН раствора и вызвать его флокуляцию.

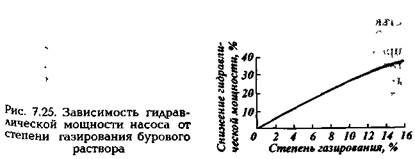

Снижение гидравлической мощности вследствие присутствия в растворе газа отрицательно сказывается на всем процессе бурения. Оптимизированные программы бурения требуют, чтобы на долоте срабатывалось до 65 - 70 % гидравлической мощности. Но снижение объемного коэффициента полезного действия насоса в результате газирования бурового раствора влечет за собой существенное уменьшение подачи насосов, так как