СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ — это оборудование для плавки металлов и других материалов. Сталеплавильные печи бывают автогенными, топливными и электрическими. Наибольшее распространение получили дуговые сталеплавильные печи. Нужна сталеплавильная металлургическая печь? Компания Росиндуктор поставляет печи, которые используются в металлургических цехах.

Непроводные индукционные печи также работают по принципу трансформатора, но лишены его магнитного сердечника. Принцип трансформатора состоит в том, что катушка, обычно построенная в медной трубке, имеет несколько оборотов и покрывается первичным током, который охлаждается водой, которая циркулирует через него. Выход индукционной печи без сердечника ниже, чем у основной печи, и составляет от 75% до 85% в зависимости от используемой частоты и расплавленного металла.

Индукционная печь тигля представляет собой электрическую печь, состоящую из панели управления, соединенной с двумя тиглями или тремя в особых условиях. Печь 1: средняя частота с двумя тиглями. Печь 2: средняя частота с тремя тиглями. Панель управляет и передает электрическую энергию тиглям, таким образом плавя металлический заряд внутри. Он состоит из трех различных систем: электрической цепи.

Плавка металла в сталеплавильных печах производится в специальной рабочей ванне. Стены и под выполнены из огнеупорных материалов и снаружи укрыты металлическим кожухом. Свод печи выполняется либо из огнеупорного кирпича, либо из водоохлаждаемых панелей. Оборудование оснащается регулятором уровня мощности, а также механизмами очистки, загрузки и выгрузки материала.

Охлаждающий контур. Тигель состоит из следующих частей: Огнеупорная изоляция катушек. Индукционные печи сегодня являются очень важным оборудованием для процесса литья, особенно для качества деталей, произведенных в этом процессе. Поэтому экономический фактор является переменным, поэтому он зависит от экономической ситуации и ресурсов каждого региона.

Процесс слияния печи с индукцией основан на принципе переменного тока высокой интенсивности, проходящего через проводник и генерирующего вокруг него магнитное поле, которое индуцирует токи в металлическом заряде, нагревая его непосредственно. На металлической нагрузке есть катушка соленоида. Через катушку пропускается переменный ток. Переменные магнитные потоки создаются в виде эллиптических колец, проходящих внутри и снаружи к нагрузке. Эти магнитные потоки индуцируют электрические токи, которые проходят через металлический заряд.

Металлургические сталеплавильные печи делятся на индукционные и дуговые. Индукционные печи работают по принципу электромагнитной индукции: происходит преобразование электрической энергии в электромагнитную, а после в тепловую энергию. В дуговых печах для плавки металла используется тепловой эффект создаваемый электрической дугой.

Металлический заряд обеспечивает устойчивость к прохождению электрического тока, который нагревается джоулевым эффектом. Перед тем, как тигель из огнеупорного покрытия, защита катушки необходимо с продуктом, который предотвращает прохождение тепла, или даже возможной утечки жидкого металла. Это может привести к серьезной аварии, так как катушка охлаждается водой, проходящей через нее. Поэтому тепловая изоляция играет важную роль в экономическом и безопасном контексте работы плавильной печи. Они используются на внешних частях покрытий, где нет контакта с жидким металлом.

Назначение сталеплавильной печи

Назначение сталеплавильных печей заключается в плавке металлов и сплавов. Выплавка стали и ферросплавов выполняется в дуговых печах. Электродуговые сталеплавильные печи наилучшим образом подходят для плавки высоколегированных сталей. В сталеплавильных печах происходит плавление шихты для получения промежуточного продукта перед последующей обработкой.

Основные цели его использования сводятся к следующему. Поддерживать тепловые потери в допустимых пределах; Защитите катушку от перегрева или эрозии, вызванной инфильтрацией жидкого металла. Абсорбируйте размерные варианты огнеупора. Основными материалами, используемыми в качестве теплоизоляции, являются: асбест картонной формы.

Асбестовая ткань; Керамические волокна. Огнеупорная футеровка на самом деле является компонентом для хранения, который будет находиться в непосредственном контакте с металлом, независимо от того, находится ли он в жидком или твердом состоянии. Они монолитные сухие, применяемые при вибрации или приклеивании формы для получения высокого сжатия. Он должен выдерживать следующие рабочие требования: Термальные: изменения температуры и объемная стабильность.

Завалка металлической шихты производится в рабочее пространство сталеплавильной печи при помощи загрузочной корзины, после чего туда помещаются электроды, включение которых создают постоянную электрическую дугу. Изменение напряжения на электродах и изменение их положения позволяет достичь необходимого уровня проводимости меду шихтой и корпусом электродов. В процессе плавления происходит добавление шлакообразующей присадки в шихту, что позволяет удалить фосфор из расплава. В результате плавления образуется металл и шлак, последний удаляется через шлаковую латку. Легирующие вещества добавляются в сталь перед ее сливом. Готовая сталь стекает в стальковш через сталевыпускное отверстие.

Механика: истирание твердых и жидких грузов. Химия: реакция с шлаком жидкой ванны. Химический фактор, определяющий тип огнеупоров, используемых в данном оборудовании, для слияния конкретного сплава. Этот химический фактор определяется из вероятного шлака, который должен быть сформирован в соответствии с расплавленным металлом. Поэтому необходимо изготовить огнеупор, химические реакции которого с шлаком минимизированы, с целью уменьшения их коррозии во время плавления.

Следовательно, использование кислотного покрытия для этого случая. Кроме того, покрытие из диоксида кремния имеет очень низкую стоимость. Из-за реакций с металлами, которые легко окисляются при высоких температурах, где образуются низкоплавкие эвтектики. Кроме того, диоксид кремния огнеупорного серьезно страдает от примесей.

Своевременный ремонт пострадавших участков печи необходим для продления срока ее эксплуатации. При ремонте сталеплавильных печей необходимо соблюдать требования, указанные заводом изготовителем оборудования. Обслуживание оборудования должно производиться с соблюдением правил безопасности высококвалифицированным персоналом, имеющим представление о правилах эксплуатации данного вида печей.

Нелегированные стали также могут быть изготовлены с этим покрытием, сосуществующим с проблемой неспособности использовать высокие температуры. Для легированных, специальных, нержавеющих и огнеупорных сталей, а также для плавки чугуна указывают на использование нейтрального покрытия на основе оксида алюминия. Поэтому это покрытие, используемое для производства чугуна и стали.

Для кобальтовых и никелевых сталей рекомендуется использовать основной огнеупор. В контакте с кислотными окислами образуются эвтектики с низкой температурой плавления. Для плавки меди и алюминия обычно используется кислотное покрытие. Некоторые элементарные принципы могут быть обобщены в отношении химического воздействия: кислоты и основания реагируют друг с другом.

Дуговая сталеплавильная печь - электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Скорость реакции возрастает с повышением температуры. Как было сказано ранее, химическая реакция огнеупора тесно связана с образованием шлака из ванны. Чтобы лучше изучить это явление, он делится на слабые шлаки с низкой температурой плавления и шлаки с высокой температурой плавления.

Он наблюдается в слияниях, которые работают с низкими температурами в индукционных печах, проблема чрезмерного образования шлака в стенках печи. Особенно в литейных цехах, которые работают с окислительным и мелким ломом. Этот шлак будет добавлен к предварительно образованному шлаку и будет осаждаться вместе с другими оксидами самого заряда на стенках тигля. Если этот шлак не удаляется во время плавки, его следует удалить позже, пока печь не станет пустой, используя механические удары, которые в большинстве случаев также влияют на покрытие.

Энциклопедичный YouTube

1 / 3

Дуговая сталеплавильная печь

Дуговая печь постоянного тока 250 кг

Дуговая печь постоянного тока в НИТУ МИСиС (Москва)

Субтитры

Общее описание дуговой электропечи

В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн . Температура в ДСП может достигать 1800 °C .

Высокая температура окисления кремния уменьшается, а другая реакция происходит, с покрытием кремнезема углерода, и восстановлением полученного в результате износа огнеупора. Эта реакция ускоряется, тем выше температура углерода и ванны. Анализируя содержание углерода и кремния, наблюдается увеличение содержания кремния и заметное снижение содержания углерода.

Другими формами загрязнения будет алюминий в заряде, который окисляется до муллита. В этих случаях трудно и исключить накопление шлака. Для устранения этих скоплений можно использовать коммерческие потоки, но следует избегать чрезмерного использования этих материалов, которые также носят покрытие. Производительность огнеупорного материала непосредственно зависит от операций исполнения и спекания.

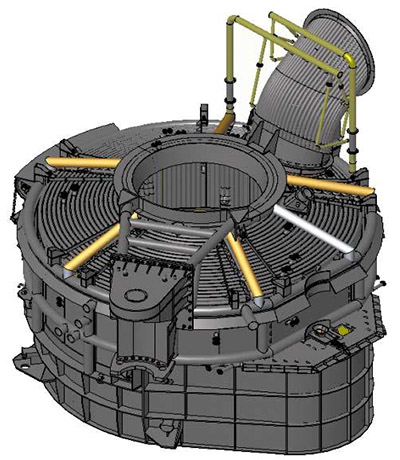

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, скачать шлак и слить металл. Регулятор мощности дуги представляет собой механизм перемещения электродов с приводом, управляемый программно-адаптивным регулятором электрического режима.

Работа над типами печей в литье. Он выполняет процесс литья в песке, разделенный на 2 сегмента: Механизированное руководство. Они обеспечивают детали из серого, узлового и скрепленного чугуна, углеродистой стали и легированной стали. Концепция духовки: что такое духовка?: Это оборудование, ответственное за сплавление металла, а также его разработку путем добавления легирующего элемента. Поэтому он должен поставлять жидкий металл в количестве и достаточном качестве при правильной температуре.

Поскольку они сильно различаются между ними при рабочей температуре и мощности. Что касается типа конструкции, где презентация будет сосредоточена и будет подробно описана позже. Что касается процесса нагрева, то это относится к способу получения энергии для нагрева печи. путем сжигания твердого, жидкого или газообразного топлива и электрических процессов. Из них: кислотные печи с покрытиями на основе кремния или алюминия. Основные печи с покрытиями на основе доломита. Нейтральные печи с покрытиями на основе хромита или графита.

Ранее существовали регуляторы дуги с электромеханическими приводами, которые в силу своей большой инерционности не получают дальнейшего распространения и практически полностью вытеснены регуляторами электрогидравлическими.

Как правило, ДСП имеет индивидуальное электроснабжение через печной трансформатор , подключенный к высоковольтной линии. Мощность трансформатора на больших печах достигает 180 МВт, первичное напряжение 6-35 кВ, на высокомощных печах до 110 кВ, вторичное 50-300В, а в современных печах до 1200 В. Вторичное напряжение регулируется при помощи переключателя ступеней напряжения (ПСН), который может быть как переключаемым при отключенной печи (ПБВ), так и под напряжением (РПН).

После контакта с металлом был сделан большой шаг: обнаружение и контроль огня. Этот факт в сочетании с приготовлением горшков приготовленной глины является первым основным элементом литейного производства. Теплота для плавления и сосуд для хранения жидкости и утечки. Первые методы литья были бы в Месопотамии. Первым металлом, привлекающим внимание человека, было бы золото. Но наличие большой пластичности и низкой твердости не имело большого значения для изготовления инструментов. Позже пришли медь и серебро.

Открытия и приложения, связанные с медью, сделали его первым промышленным металлом. Позже появилась бронза, ассоциация меди и олова. Праймеры отметили, что эта комбинация образовывала более твердый материал, его легче плавить и больше жидкости, чем медь. С появлением железного века бронза росла еще больше, расти даже больше, чем в самом возрасте бронзы. Старые методы литья относятся к первой обнаруженной печи: костер. Человек использовал бы медную руду для защиты своего костра ночью, а на днях в пепле пожара были обнаружены эритроциты меди.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава чугуна; значительное количество продуктов горения и шума во время работы.