Для выемки полезных ископаемых из недр Земли применяются различные методы разработки. Они зависят от условий залегания и технологических особенностей добычи. Бурение нефтяных скважин позволяет извлекать ценный ресурс с огромной глубины, причем практически без потерь.

Такой способ является единственным эффективным на сегодняшний день, поэтому используется во всем мире. Из нефти делаются очень многие вещи, главной из которых можно назвать топливо. Без него все двигатели соответствующего типа в один миг станут просто наборами железяк, так как быстро найти альтернативное горючее не получится.

Это означает, что разработка новых электростанций, хранение, однако, не является проблемой, которая задержит весь процесс. Тогда было бы возможно завершить только существующие электростанции. Однако вероятность такого шага очень низкая ввиду высокой эффективности электростанции и высоких издержек. По-видимому, эта технология будет использоваться для «сжигания угля до зеленого». Если условия торговли выбросами для угля должны быть полезными, Германия будет испытывать увеличение выбросов, а не сокращение ее.

Кроме того, если старые электростанции отключены от сети, это не имеет никакого отношения к защите климата. Проекты этого типа должны работать до 21 года, а затем закрываться. То, что местные жители получат, будет с некоторыми подземными отвалами углекислого газа, которые будут оставлены до их судьбы после их выполнения. Но промышленные страны экономят затраты.

Так что важность добычи нефти в современном мире нельзя недооценивать. Для многих стран это сырье является главным источником наполнения государственного бюджета, и напрямую влияют на экономическую безопасность.

Процедура бурения скважин для добычи нефти и газа

В наши дни бурение нефтяных и газовых скважин осуществляется при помощи высокоточных машин, которые позволяют со стопроцентной достоверностью разведывать перспективные месторождения, которые целесообразно будет разрабатывать в промышленном масштабе.

Использование угля в качестве благоприятного для климата ресурса - это сказка. Энергетические компании производят электроэнергию и миллиарды тонн углекислого газа из ископаемых источников, которые необходимо хранить под землей и дорогостоящий контроль и контроль. Будущие поколения наследуют этот контроль. Вместо того, чтобы производить и затем осаждать углекислый газ, необходимо значительно уменьшить появление этого важного для климата газа путем снижения потребления энергии и повышения ее эффективности и создания возобновляемых источников энергии из-за солнца, ветра, воды и природного тепла.

Важную роль в этом процессе играет геологическое исследование местности, которое проводится как раз с целью выявления большого скопления полезного ископаемого в одном месте. Полный же технологический процесс выглядит так:

- . Бурение исследовательской скважины небольшого диаметра, которая нужна для взятия проб шлама с разных глубин. Исследование горных пород позволит определить вероятность залегания в данном месте нефти или другого сырья.

- . Если исследования увенчались успехом, тогда можно приступать к непосредственному процессу добычи. Для начала монтируют буровую платформу, которая будет служить опорой всему добывающему механизму.

- . Когда «фундамент» будет готов, на него сверху монтируют буровую вышку и проводят тестовые испытания, чтобы убедиться в правильности своих действий.

- . В конце объект сдают в эксплуатацию и постепенно начинают выводить на проектную мощность, чтобы за отчетный период можно было добывать запланированное количество нефтепродуктов.

Такая технология бурения нефтяных и газовых скважин является абсолютно стандартной и не проходит ни по какой-либо другой схеме. Поэтому производителям значительно легче готовить рабочие машины, которые будут принимать участие в технологическом процессе. Да и тренировать бригады, занимающиеся бурением, не составит труда, так как принцип осуществляемых действий всегда будет стандартным. Поэтому лучше бурения ничего еще не придумали для добычи жидких и газообразных полезных ископаемых.

Испытательные работы используются для проверки притока подшипника во время бурения или после загрузки скважины и перфорации горизонта интереса. Результатом эксперимента по накачке является получение образца среды подшипника и запись давления эксперимента о перекачке. Интерпретация может получить значение давления под давлением, проницаемости, фактора кожи и продукции носителя.

Эксперименты по откачке могут проводиться в скважине без просверливания от просверленного диаметра 80 мм до диаметра 311 мм. Процентный интервал может быть разделен двумя тандемными или ступенчатыми тестами. Как подвесные, так и опорные карманы могут использоваться отдельно или в гидравлическом анкерном узле для выполнения работ по шаганию или насосных операций.

Оборудование для бурения

Для проникновения в земные недра на большую глубину требуется наличие специальных машин. Они должны обладать большой мощностью, так как нередко приходится сталкиваться с особенно трудными участками горных пород, которые не получится пройти без применения дополнительных усилий. Так что все рабочие инструменты должны обладать большим запасом прочности и долговечностью, так как одна установка рассчитана на несколько сотен производственных циклов. Она является довольно дорогим предметом, так что частые ремонты сделают ее использование нерентабельным.

После теста и его оценки мы предоставляем. Современный и быстрый метод тестирования горизонтов в нефтяных, газовых и водных скважинах. Возможность проведения экспериментов по накачке в глубоких скважинах, где поршень теряет эффективность. Значительное сокращение времени, необходимого для проверки притока. . Основываясь на оценке эксперимента о перекачке, мы рекомендуем соответствующую работу по стимуляции.

Механический мост прикреплен к подставкам для ног или бурильным трубам. Для обеспечения абсолютной точности размещения могут использоваться измерения карочей. Устройство использует трехфазный сепаратор с саморегулирующимся давлением на входе газа и регулированием температуры разделения.

В целом оборудование для бурения нефтяных и газовых скважин имеет стандартный вид и различается лишь в нюансах. Конструктивно оно состоит из трех блоков: бурового, который принимает непосредственное участие в создании скважины, силового, который приводит в действие предыдущий блок, и вспомогательного, который служит для обеспечения нормальной работы и следит за безопасностью. Только в тесном взаимодействии этих элементов возможна нормальная работа буровых установок.

Он включает в себя мощную горелку для горения и резервуары для хранения для отдельных подшипниковых сред. Благодаря комплексному измерительному комплексу это устройство может использоваться для долгосрочного развертывания для расчета инвентаря тестовой структуры. Станция оснащена 3-дюймовой измерительной дорожкой со сменной апертурой, статическим, дифференциальным давлением и температурой.

Антискользящий фильтр предотвращает миграцию рыхлого материала в горный зонд и защищает зонд от коллапса и истирания. Он осуществляется в основном на подземных хранилищах газа, а также на нефтяных скважинах и гидротронах. Полет осуществляется в обсадной колонне или в открытой части ствола скважины и ее последующем расширении горизонта интереса до требуемого диаметра. Компания поставляет эту услугу «под ключ», кроме того, в комплект поставки входят раневые фильтры из нержавеющей стали требуемого диаметра, жидкости-носители и материал, который необратимый из требуемой гранулометрии.

Их обслуживание должно осуществляться с определенной периодичностью, которая зависит от условий эксплуатации и типа самой машины. Не стоит пренебрегать заменой расходников, даже если внешне они выглядят вполне нормально. После того, как деталь отслужила свой срок, изготовитель уже ничего не может гарантировать по ее эксплуатации. А обеспечение безопасности на объекте является первоочередной задачей.

Именно поэтому компания хочет инвестировать около 10 миллиардов крон в геологоразведочные работы в Чешской Республике в ближайшие пять лет. И еще миллиарды планируют расширить за границей. Это сотни миллионов в год, и теперь мы планируем ежегодно вкладывать более полумиллиона крон в разведочное бурение. Мы вкладываем до 200 миллионов крон в сейсмические измерения.

Поиски новых подшипников продолжаются, в регионе Моравии он ищет и эксплуатирует нефть и газ уже более ста лет. Логически, это не возможно, чтобы перемещаться в том же положение и понятие подшипников углеводородов невозобновляемое и ограниченное разведочное потенциал в так называемой. «Обычной» глубине 2, 5 километров, чтобы постепенно истощать. Таким образом, мы также сосредоточить внимание на новые формы обследования и исследования на больших глубинах - мы планируем разведочные работы на глубинах от четырех до пяти километров, но они также имеют недавние захватывающие открытия в так называемых стратиграфических ловушек, где в силу специфики геологического развития найти подшипники. около одного километра.

Способы бурения технологических скважин для добычи

На текущий момент существует несколько способов бурения нефтяных скважин:

В зависимости от метода воздействия на горные породы:

Механическое:

- . ударного типа;

- . вращательного типа:

- роторное;

- с забойным двигателем:

- электрический бур;

- турбинный бур.

не механическое:

Если вы найдете газ, требуется один-два года, прежде чем вы получите все необходимые разрешения и подключите его к газовой сети. Вы можете добывать нефть относительно быстро. Это непростой ответ. Мы всегда определяем степень достоверности - 100% сертифицированный и экономически осуществимый инвентарь.

Стоимость горнодобывающей компании зависит в первую очередь от того, сколько имеет добыча. Наша цель состоит, по крайней мере, в том, чтобы поддерживать или, скорее, увеличивать стоимость запасов, то есть мы должны найти сто процентов того, что мы будем восстанавливать год. И в последние годы, когда мы создали этот рейтинг и систему работы, нам удалось достичь 120-130 процентов, поэтому мы находим больше, чем можем. Поэтому, если мы хотим увеличить добычу в компании, нам также необходимо увеличить запасы.

- . использование гидравлики;

- . использование высоких температур;

- . использование взрывной волны;

- . электрофизическое воздействие.

По характеру разрушения горных пород на забое :

- . сплошное;

- . колонковое.

По типу используемого долота:

Новые владельцы не захотели ослабить добычу, и основной бизнес в настоящее время в значительной степени строится на нем. У нас есть амбициозная стратегия роста, направленная на удвоение запасов рудников, которые у нас сейчас есть. Это не число, снятое со стороны, наша стратегия была разработана на основе реальных реальных знаний об уже обнаруженных месторождениях и текущего потенциала поискового исследования. Мы разработали новый план проверки и исследований. В течение следующих четырех лет мы могли бы производить до 20 скважин в год вместо текущих 12 или 14 скважин.

- . режуще-скалывающего действия (лопастное долото);

- . дробяще-скалывающего действия (шарошечное долото);

- . режуще-истирающего действия:

- . алмазное долото;

- . твердосплавное долото.

Такое многообразие способов не должно вводить в заблуждение. В подавляющем большинстве случаев используется исключительно вращательная разработка месторождений, а все остальные типы являются лишь прикладными и применяются на практике крайне редко.

Раньше было пробурено только четыре-пять скважин в год. В течение следующих пяти лет она будет составлять от 3, 5 до 4 миллиардов крон. Он транспортируется в масле около 175 тысяч кубометров, а газ - 100 миллионов. Долгосрочная стратегическая цель - стать крупным игроком в центральноевропейском контексте. Конечно, ясно, что основную долю этой добычи придется искать за рубежом.

Стратегия определила круг стран, на которых мы фокусируемся. В принципе, мы говорим о всей Центральной Европе, Германии, Балканах, Украине, России, Турции и Грузии. Размер месторождений в Чешской Республике значительно меньше, чем размеры мировых месторождений, из-за реальных геологических условий этого района. Мы хотим расти, и это может быть реализовано особенно за рубежом. Но разведка трудно, существует очень сложная геологическая структура, сейсмические исследования, когда вы показываете кто-то в России и имеет проблемы вообще найти, где мы ищем газа и нефти.

Чтобы лучше осознать суть процесса, стоит посмотреть бурение нефтяных скважин на видео. Это позволит увидеть всю операцию под микроскопом, чтобы больше не оставалось непонятных моментов. Отыскать подобный ролик в интернете не составит труда. Достаточно лишь зайти на любой специализированный ресурс.

Буровая вышка:

Проще говоря, нам нужно просверлить больше, и опрос стоит дорого. Такое бурение намного дороже обычного бурения на обычных глубинах до трех километров. Цена одного будет варьироваться от 250 до 500 миллионов крон. Так что это довольно высокий риск, и мы хотели бы пойти с партнером. Речь идет не только о финансах, но и о профессиональном обмене мнениями. Это обычная практика в бизнесе, такие проекты всегда являются консорциумом инвесторов, которые разлагают свой риск.

Может случиться так, что мы не сможем найти запасы до третьего, четвертого или пятого бурения. С обычными разведочными скважинами мы продолжим, думаю, никто не понимает их так же сильно, как мы. Пока есть основной меморандум, мы достигли партнеров со всей Европы. Двое из нас занимаются деталями, но теперь мы не можем назвать их.

Центральным звеном бурового комплекса является буровая установка. Буровая установка - это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин. Современные буровые установки включают следующие основные блоки: Вышечный блок; * Насосный блок; * Блок силового привода; * Блок приготовления и очистки бурового раствора. - буровое оборудование (талевый механизм, насосы, буровая лебедка, вертлюг, ротор, силовой привод и т.д.); - буровые сооружения (вышка, основания, сборно-расборные, каркасно-панельные укрытия, приемные мостки и стеллажи); - оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спуско-подъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления); - оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, емкости для химических реагентов, воды и бурового раствора); - манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав); устройства для обогрева блоков буровой установки (тепло генераторы, отопительные радиаторы и коммуникации для развода теплоносителя). Вышечный блок предназначен для подвешивания талевой системы и размещения бурильных труб, оборудования для спуска и подъема бурильных, обсадных и других труб, оборудования для подачи и вращения инструментов. Блок силового привода предназначен для размещения силовых установок, дизелей или электродвигателей, редукторов, компрессоров, коробки передач. Насосный блок предназначен для размещения насосных приводов вместе с приводом. Блок приготовления и очистки бурового раствора включает в себя приемные и запасные емкости для хранения раствора, находящегося в циркуляции и создания необходимого его запаса. Средства приготовления раствора: глиномешалки, блоки приготовления раствора (БПР) и другие емкости. Средства очистки бурового раствора: вибросита, песко- и илоотделители, отстойники, дегазаторы.

У нас есть проект одной скважины, которая запланирована на несколько миллиардов кубометров газа, но есть более плановые. Они могут содержать до десятков миллиардов кубических метров, если все они будут приняты. И инвестиции будут основаны на количестве скважин, мы ожидаем от двух до трех миллиардов крон. Кроме того, мы постоянно говорим о разведочных скважинах. Но когда мы попали на месторождение, мы должны реализовать открытие шахты - еще одно бурение, возможно, на 20 процентов дешевле, чем разведка, но все же сотни миллионов крон.

Есть также что-то, что связано с газовой сетью и тому подобное. Вы недавно купили депозиты в Грузии. Мы не проводим большой обзор за границей, мы фокусируемся на поиске интересных приобретений. В частности, мы имеем дело, например, с одним проектом в Украине, и мы хотели бы быть оператором и выйти на местный рынок. После того, как вы войдете на рынок, вы сможете расширить свой бизнес для дальнейшего приобретения.

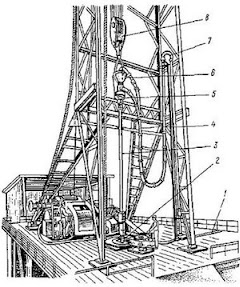

Спускоподъёмный комплекс буровой установки (рис. 4) представляет собой полиспастный механизм, состоящий из кронблока 4, талевого (подвижного) блока 2, стального каната 3, являющегося гибкой связью между буровой лебёдкой 6 и механизмом 7 крепления неподвижного конца каната. Кронблок 4 устанавливается на верхней площадке буровой вышки 5. Подвижный конец А каната 3 крепится к барабану лебедки 6, а неподвижный конец Б - через приспособление 7 к основанию вышки. К талевому блоку присоединяется крюк 1, на котором подвешивается на штропах элеватор для труб или вертлюг. В настоящее время талевый блок и подъёмный крюк объединены в один механизм - крюкоблок.

Мы хотим, чтобы Германия сосредоточилась на так называемых «заброшенных месторождениях», то есть на закрытых за эти годы депозитах, и в то время цены на нефть и доступные технологии за них не платили. Из них добыто лишь около пяти процентов сырой нефти, и сегодня, по оценкам, в настоящее время от 20 до 30 нефтяных запасов. Большинство людей, по большей части, не знают, что в этой стране осталось 70 процентов нефти. В Германии мы выбрали несколько потенциальных вкладов, и мы планируем создать здесь офис.

Мы просто входим в проект, но мы не начали бурение. Конечно, мы стараемся максимизировать доходность наших подшипников. У нас довольно приличный опыт. Каждый дополнительный процент этих акций огромен. Наиболее разрушительным примером является месторождение Дамборице, где мы поддерживаем энергию подшипников, необходимую для извлечения газа из верхней позиции с года. Благодаря этой технологии мы достигаем уникальной урожайности более 50 процентов, и мы по-прежнему пользуемся. В то же время, благодаря закачке газа, подшипник постепенно готовится к подземному хранению газа.

Комплекс для вращения бурильной колонный

На рис. 5 представлен комплекс для вращения бурильной колонны. В его состав входит ротор 2, расположенный на полу буровой 1, вертлюг 6, подвешенный на крюке крюкоблока 8. Вертлюг посредством гибкого бурового рукава 4 и стояка 7 передаёт буровой раствор под давлением в бурильную колонну. Посредством вращателя 2 и квадратной ведущей трубы 3 крутящий момент ротора передаётся бурильной колонне и не передаётся талевой системе.

Насосно-циркуляционный комплекс буровой установки

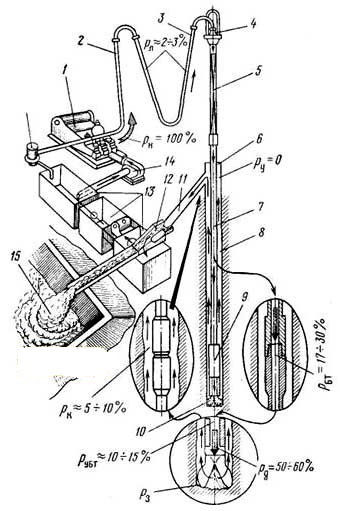

На рис.6 показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. Из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. Последние перекачивают раствор под высоким давлением (до 30 МПа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. Часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. Далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, УБТ и забойному двигателю 9) к долоту 10. На этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений. Затем буровой раствор вследствие разности давлений внутри бурильных труб и на забое скважины с большой скоростью выходит из насадок долота, очищая забой и долото от выбуренной породы. Оставшаяся часть энергии раствора затрачивается на подъём выбуренной породы и преодоление сопротивлений в затрубном кольцевом пространстве 8. Поднятый на поверхность к устью 6 отработанный раствор проходит по желобу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы. Нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подаётся от насоса 1 к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. Манифольд оборудуется задвижками и контрольно-измерительной аппаратурой. Для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

4) Технологический буровой инструмент.

Буровой инструмент -- общее название механизмов и приспособлений, применяемых при бурении шпуров, скважин и ликвидации аварий, возникающих в скважинах. По назначению выделяют буровой инструмент технологический, вспомогательный, аварийный и специальный. В зависимости от области применения (бурение взрывных, геологоразведочных, нефтяных или газовых скважин), способа и диаметра бурения номенклатура и конструктивные особенности бурового инструмента в каждой группе имеют специфические особенности.

Технологический инструмент предназначен для осуществления собственно бурения скважин или бурового процесса -- разрушения пород и транспортирования продуктов разрушения. К этому типу инструментов относится следующий породоразрушающий или забойный инструмент: коронки и долота, неправильно называемые «наконечниками», «буроголовками», «истирающими»; расширители; кернорватели; колонковые трубы; шламовые трубы; бурильные трубы (БТ); утяжеленные бурильные трубы (УБТ); переходники; сальники и др.

Породоразрушающий буровой инструмент:

В строении нефтяных и газовых месторождений принимают участие только осадочные горные породы. Основными физико-механическими свойствами горных пород, влияющими на процесс 6yрения, являются: упругие и пластические свойства, твердость абразивность и сплошность. Основной вид деформации, под действием которой породы в процессе бурения разрушаются,-вдавливание. При бурении нефтяных и газовых скважин основным инструментом, при помощи которого происходит разрушение горной породы на забое и образуется собственно скважина, является долото. бурение скважина забой горный

По характеру разрушения породы все буровые долота классифицируются следующим образом:

* долота режуще-скалывающего действия, разрушающие породу лопастями, наклоненными в сторону вращения долота. Предназначены для разбуривания мягких пород. * долота дробяще-скалывающего действия, разрушающие породу зубьями или штырями, расположенными на шарошках, которые вращаются вокруг своей оси и вокруг оси долота. При вращении долота наряду с дробящим действием зубья (штыри) шарошек, проскальзывая по забою скважины, скалывают (срезают) породу, за счет чего повышается эффективность разрушениям пород. * долота истирающе-режущего действия, разрушающие породу алмазными зернами или твердосплавными штырями, располагающиеся в торцовой части долота или в кромках лопастей долота. Долота с алмазными зернами и твердосплавными штырями в торцевой части применяются для бурения неабразивных пород средней твердости и твердых; долота лопастные армированные алмазными зернами или твердосплавными штырями -- для разбуривания перемежающихся по твердости абразивных и неабразивных пород.

Лопастные долота:

Лопастные долота в зависимости от конструкции и оснащенности твердым сплавом предназначаются для бурения мягких средней твердости пород, мягких пород с пропластками средних малоабразивных пород, для разбуривания цементных пробок, металлических деталей низа обсадных колонн и расширения и ствола скважины. Используются следующие лопастные долота: * двухлопастные диаметрами от 76,0 до 165,1 мм с обычной (проточной) промывкой; * трехлопастные диаметрами от 120,6 до 469,9 мм с обычной и гидромониторной промывкой; * трехлопастные истирающе-режущего действия диаметрами от 190,5 до 269,9 мм с обычной и гидромониторной промывкой; * шестилопастные истирающе-режущего действия диаметрами от 76,0 до 269,9 мм с обычной и гидромониторной промывкой; * пикообразные диаметрами от 98,4 до 444,5 мм с обычной промывкой. Выпускаются следующие типы лопастных долот (кроме пикообразных долот): М -- для мягких пород, МС -- для мягких пород с пропластками средней твердости, МСЗ -- для мягких абразивных пород с пропластками средней твердости; С -- для пород средней твердости, Лопастные пикообразные долота вида выпускаются двух типов: Ц -- для разбуривания цементных пробок и металлических деталей низа обсадных колонн; Р -- для расширения ствола скважины.

Шарошечные долота:

В России, а также в США и других зарубежных странах для бурения нефтяных и газовых скважин в основном используют шарошечные долота с коническими шарошками. Шарошечные долота предназначены для сплошного бурения нефтяных, газовых и геолого-разведочных скважин, а также скважин различного назначения вгорнодобывающей промышленности и строительстве с очисткой забоя жидкостью или воздухом. Шарошечные долота имеют следующие преимущества по сравнению с лопастными: * площадь контакта шарошечных долот с забоем значительно меньше, чем у лопастных долот, но длина их рабочих кромок больше, что значительно повышает эффективность разрушения горных пород; * шарошки долота перекатываются по забою в отличие от лезвий лопастного долота, скользящих по нему, вследствие чего интенсивность износа зубьев шарошек значительно меньше интенсивности износа лезвий лопастных долот; * вследствие перекатывания шарошек по забою крутящий момент, потребляемый долотом, сравнительно невелик, поэтому опасность заклинивания шарошечного долотасводится к минимуму. В соответствии с ГОСТ 20692 - 75 шарошечные долота изготавливаются трех видов: * одношарошечные, * двухшарошечные, * трехшарошечных. Трехшарошечные долота получили наибольшее распространение. По расположению и конструкции промывочных или продувных каналов долота изготовляются: с центральной промывкой -- Ц, боковой гидромониторной промывкой -- Г, центральной продувкой -- П, боковой продувкой -- ПГ.

Алмазные долота:

В состав алмазных буровых долот входят твердосплавная алмазонесущая рабочая часть (матрицы) и стальной корпус, который включает внутреннюю присоединительную конусную замковую резьбу.

Данный тип бурового долота бывает различной формы рабочей части, качества алмазов и системы промывки. Твердосплавная алмазонесущая рабочая часть алмазных долот производится из металлического порошка способом порошковой металлургии. Металлический порошок обеспечивает хорошим удержанием алмазов и позволяет получать матрицы разной твёрдости, а также износостойкости. Матрицы, изготовленные на основе вольфрама, выдают необходимую износостойкость, прочность, и, конечно же, высокую теплопроводность материала.

Для выпуска бурильных головок алмазных буровых долот используются технические алмазы, масса которых равна 0,05-0,34 кар. В изготовлении бурового долота с диаметром 188 мм затрачивается 400-650кар.или 2000-2500 алмазовых зёрен.

Бурильные головки и алмазные долота бывают двух модификаций:

однослойный тип «ДР», «ДК», «ДТ», «КР» и «КТ» с размещением алмаза в поверхностных слоях рабочих кромок матриц определёнными схемами;

импрегнированный тип «ДИ» с приблизительно ровным распределением мелких алмазовых зёрен в матрице.

Несомненным преимуществом алмазных долот является увеличивающаяся проходка кратное число раз.

Различают 11 типов алмазных буровых долот:

1) долото с поверхностными алмазами;

2) долото импрегированные, где алмазы размещаются поверху матрицы до 8мм;

3) долото с конструкционными особенностями;

4) долото ДР с радиальными каналами и с биконической поверхностью с наружи;

5) долото ДК с напорным каналом с наличием тораидальных выступов;

6) долото *C с синтетическим расположение алмазов;

7) долото *И с импрегированными алмазами;

8) долото ДЛ - лопастное долото;

9) долото ДВ - торцевое долото с внутренним конусом при зарезке нового ствола;

10) долото ДИ - импрегированное долото с заостренными лопастными торцами;

11) долото ДУ - универсальное долото.

Целью применения алмазных долот являются большие (более 3000 м) глубины скважин. Стойкость алмазного бурового долота в 20-30 раз превышает шарошечную стойкость.

Бурильная колонна:

Бурильная колонна (drillingstring) - спущенные в скважину последовательно соединённые бурильные трубы. Основное назначение бурильной колонны - обеспечить гидравлическую и механическую связь работающего на забое долота и ствола скважины с поверхностным механическим и гидравлическим оборудованием. Одновременно бурильная колонна служит инструментом для доставки в скважину буровых и колонковых долот, исследовательских приборов и устройств, снарядов и аварийно-ликвидационных приспособлений. Две главные функции обеспечивает бурильная колонна в процессе бурения ствола: вращает долото и одновременно передает на него осевую нагрузку, создает замкнутую циркуляцию бурового раствора через забой скважины, обеспечивая очистку ствола от выбуренной породы, и привод погружных гидравлических двигателей. Бурильная колонна включает следующие основные элементы сверху вниз: рабочую (ведущую) трубу, бурильные трубы, утяжелённые бурильные трубы (УБТ).

Забойные двигатели:

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Тубробуры:

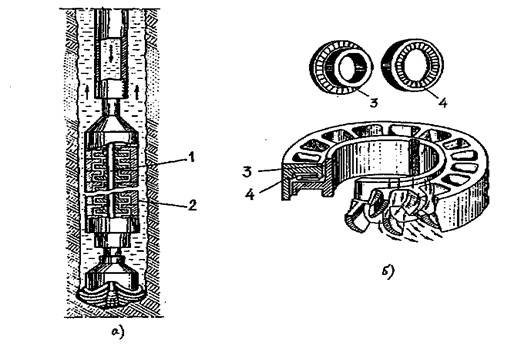

Турбобур (рис. 7) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

Рис. 7. Турбобур: а - общий вид; б -ступень турбобура; 1 - вал; 2 - корпус; 3 - ротор; 4 - статор.

При турбинном бурении в качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

Винтовой забойный двигатель:

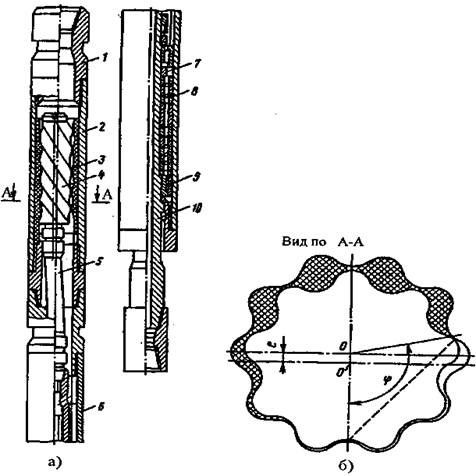

Основными элементами винтового двигателя (рис. 8) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Рис. 8. Винтовой двигатель:

а - общий вид; б - полости, образуемые между ротором (винтом) и статором; 1 - переводник; 2 - корпус двигательной секции; 3 - статор; 4 - ротор; 5 - карданный вал; 6 - корпус шпинделя; 7 - торцовый сальник; 8 - многорядный радиально-упорный подшипник; 9 - радиально-резино- металлическая опора; 10 - вал шпинделя.

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей - шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное - именно в них давление жидкости создает вращающий момент, передаваемый долоту.

5) Промывка скважин.

Промывка скважин - циркуляция (непрерывная или периодическая) промывочного агента (газа, пены, воды, бурового раствора) при бурении с целью очистки забоя от выбуренной породы (шлама) и транспортирования её на поверхность или к шламосборникам, передачи энергии забойным двигателям, охлаждения и смазки породоразрушающего инструмента. При роторном бурении в мягких и средних породах за счёт действия промывочного агента (при скорости истечения жидкости 200-250 м/с) достигается также гидромониторное разрушение пород на забое.

Схема общей прямой промывки скважин: 1 - ёмкость для бурового раствора; 2 - насос; 3 - гибкий шланг; 4 - вертлюг; 5 - ведущая труба; 6 - бурильная колонна; 7 - гидравлический двигатель; 8 - насадки долота; 9 - кольцевой канал; 10 - желоба; 11 - вибросито; 12 - отстойник; 13 - вспомогательный насос; 14 - гидроциклон; 15 - центрифуга. Различают общую прямую, общую обратную, призабойную (местную) и комбинированную схемы циркуляции. При общей прямой циркуляции буровой раствор подаётся насосами из ёмкости через гибкий шланг, вертлюг и ведущую трубу в бурильную колонну; затем он проходит через гидравлический двигатель и насадки долота, очищает забой и транспортирует шлам вверх по кольцевому каналу между бурильной колонной и стенкой скважины. На поверхности буровой раствор поступает в систему очистки, где последовательно проходит через желоба, вибросита, отстойники, вспомогательные насосы, гидроциклоны и центрифуги. При бурении в твёрдых непроницаемых породах, в верхних и средних интервалах разреза система очистки упрощается - используется меньшее кол-во очистных агрегатов.

Общая обратная циркуляция применяется в тех случаях, когда очистка забоя и транспортировка шлама невозможны из-за недостаточной мощности насосов, увеличенного диаметра скважины, а также при бурении шахтных стволов. При общей обратной циркуляции промывочный агент поступает на забой по кольцевому пространству между стенкой скважины и бурильными трубами и обогащённый шламом возвращается по бурильным трубам на поверхность к очистным устройствам и насосу. Высокие скорости восходящего потока обеспечивают гидротранспорт Керна и вынос тяжёлого шлама. При герметиз. устье циркуляция обеспечивается буровым насосом, нагнетающим промывочный агент в скважину. Осн. недостатки общей обратной промывки скважины: невозможность использования забойных двигателей, забивание каналов породоразрушающего инструмента, необходимость герметизации устья скважины, возможность возникновения гидроразрыва пластов из-за высоких давлений. Для снижения недостатков в большинстве случаев для обратной циркуляции используется эрлифт. Для этого в бурильную колонну через трубы малого диаметра по отд. магистрали нагнетается сжатый воздух, который аэрирует буровой раствор в кольцевом пространстве между воздушной и бурильной трубами и подаёт его через пульпоотводящий тройник и сливной патрубок в отстойник и далее самотёком снова в скважину.В мелких, гл. обр. водозаборных скважинах обратная циркуляция осуществляется с помощью вакуумного насоса. Обратная циркуляция по сравнению с прямой характеризуется более высокой скоростью восходящего потока, возможностью увеличения диаметра скважин при надёжной гидровыдаче крупнокусковой разрушенной породы, лучшей очисткой забоя, повышенным выходом керна и возможностью его непрерывной подачи на поверхность. При наличии в геол. разрезе сильно поглощающих пластов используется призабойная (местная) циркуляция. Циркуляция бурового раствора осуществляется с помощью погружного насоса с электрическим или механическим приводом, выбуренная порода скапливается в шламоуловителях, включённых в компоновку бурильной колонны. Комбинированная циркуляция проводится по различным схемам. Для повышения выхода и качества керна используется энергия нагнетаемого с поверхности по колонне бурильных труб промывочного агента, создающего местную, как правило, обратную циркуляцию. При этом применяют пакерные, эжекторные и эрлифтные устройства, а также различные погружные насосы.

При двойной (совмещённой) комбинированной циркуляции, используемой при бурении шахтных стволов, буровой раствор подаётся в ствол скважины самотёком и одновременно в бурильную колонну буровым насосом. При этом бурильная колонна имеет не менее 3 отдельных каналов, по одному из которых раствор подаётся за забой, по второму подаётся сжатый воздух для эрлифта, по третьему поднимается пульпа. Такая промывка обеспечивает качественную очистку забоя и хорошее охлаждение породоразрушающего инструмента. В схеме совмещённой циркуляции в качестве обратного канала может использоваться нижняя часть опережающей скважины малого диаметра, пробуренной на проектную глубину и сбитой у забоя со специальнойэрлифтовой скважиной. Для расширения верхней части опережающей скважины применяют турбобуры, работу которых обеспечивает прямая циркуляция промывочного агента. Крупный шлам оседает в забое опережающей скважины, а остальной выносится черезэрлифтную скважину. При значит диаметре форшахты скорость восходящего потока прямой циркуляции в ней резко падает и крупные фракции породы, поднявшиеся с забоя опережающей скважины до форшахты, далее на поверхность подняться не могут. Для их подъёма в форшахте монтируется эрлифт, не совмещённый с колоннами бурильных и обсадных труб опережающей скважины.

При промывке скважины возможны потери промывочного агента за счёт частичного или полного поглощения пластами. Иногда при внезапном вскрытии крупных трещин или каверн наблюдаются катастрофические потери бурового раствора, что обычно заканчивается аварией. Процесс промывки скважины также нарушается при интенсивном поступлении в скважину пластовых вод и при газовых выбросах.

6)Крепление скважин.

Крепление скважин -- процесс укрепления стенок буровых скважин обсадными трубами и тампонажным раствором. Наиболее распространено крепление скважин последовательным спуском и цементированием направляющей колонны, кондуктора, промежуточной и эксплуатационных колонн. Промежуточная и эксплуатационная колонны могут быть спущены целиком, секциями и в виде потайных обсадных колонн, которые, как правило, входят в башмак предыдущей колонны и в процессе проводки скважины могут быть наращены до устья.

Перед спуском обсадной колонны производят комплекс геофизических работ, среди которых важное место занимают кавернометрия и профилеметрия, что позволяет определить количество тампонажного цемента и др. Для выбора числа обсадных колонн (зон крепления) используется совмещённый график изменения пластового давления, давления гидроразрыва пород и гидростатического давления столба бурового раствора, построенный на основании исходных данных в прямоугольных координатах "глубина -- эквивалент градиента давления". Под эквивалентом градиента давления понимают плотность жидкости, столб которой в скважине в точке замера создаёт давление, равное пластовому (поровому) или давлению гидроразрыва.

Подготовку обсадных труб к спуску в скважину осуществляют централизованно на трубных базах или непосредственно на буровых. Обсадные трубы должны иметь заводские сертификаты и маркировку, подтверждающие их соответствие требованиям стандартов. Все обсадные трубы, предназначенные для крепления скважины, на буровой подвергаются гидравлическому испытанию труб на внутреннее давление для определения их пригодности и внешнему осмотру.

Расчёт обсадных колонн (эксплуатационных и промежуточных) производится по нескольким методикам. Для эксплуатационных колонн определяется наружное и внутреннее давление и проводится расчёт обсадных колонн на растяжение, для промежуточных колонн учитывается их износ. Существуют особенности расчёта колонн применительно к многолетнемёрзлым породам, соляным залежам и т.д. Обсадные колонны, собираемые с помощью муфтовых соединений или на сварке, спускают обычно в один приём. При спуске труба, находящаяся у буровой, с помощью элеватора поднимается на талевой системе лебёдкой, нижним концом свинчивается с муфтой уже спущенной и висящей на роторном столе обсадной трубой, затем опускается вся колонна обсадных труб. Процесс повторяется до спуска всех труб. После спуска обсадной колонны скважина промывается и цементируется.

Процесс цементирования начинается с приготовления цементного раствора с помощью цементно-смесительных машин и цементировочных агрегатов, потом закачивается в обсадную колонну и вытесняется в заколонное пространство. Цементирование (тампонирование) скважин повышает герметичность обсадной колонны и предотвращает сообщение между пластами, дневной поверхностью или зоной перфорации. Герметичность скважины обеспечивается контактированием колонны обсадных труб и стенки скважины с тампонажным раствором низкой водоотдачи, затвердевающим в безусадочный камень. Для осуществления процесса крепления и цементирования применяются заколонная оснастка и колонная оснастка.

При обоснованном времени загустеваниятампонажного раствора определяющим фактором обеспечения герметичности заколонного пространства скважин является высокая степень вытеснения бурового раствора из интервала цементирования. Полнота вытеснения бурового раствора из заколонного пространства тампонажным раствором (величина статистического характера) определяется реологическими свойствами жидкостей, эксцентриситетом обсадной колонны, временем контакта тампонажного раствора и буферной жидкости со стенками скважины, коэффициентом турбулентного переноса, степенью отклонения формы ствола скважины от идеальной, коэффициентом Рейнольдса и др. Лучший случай обеспечения герметичности крепи наблюдается, когда тампонажный раствор, вытеснив буровой, занял все каверны и контактирует с породой и обсадной колонной. Степень вытеснения бурового раствора тампонажным характеризуется коэффициентом вытеснения, под которым понимается отношение объёма вытесненного бурового раствора к полному объёму скважины на высоте подъёма тампонажного раствора.