Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Контрольная работа

По дисциплине «Детали машин и основы конструирования»

Тема: Редуктор одноступенчатый конический

Руководитель проекта Кузькин А.Ю.

Санкт-Петербург 2006

Простейший тип конических зубчатых колес имеет коническую ступень колес с прямым или винтовым углублением. Этот отступ дешевле производить. Однако, поскольку прямолинейные или спиральные конические колеса обеспечивают лишь малый охват профиля, эти конические шестерни имеют меньшую гладкость и более низкий передаваемый крутящий момент, чем другие конические колеса.

Другая модель конических шестерен связана с использованием спиральной сетки. Конические шестерни с дуговым зацеплением могут выполняться как спиральное коническое колесо или гипоидное коническое колесо. Спиральные конические шестерни имеют высокий общий охват, но их дороже производить из-за их конструкции, чем прямые или спиральные конические концевые колеса. Преимущество спиральных конических зубчатых колес заключается в том, что и мягкость, и передаваемый крутящий момент могут быть увеличены. При таком типе сцепления возможны высокие скорости.

Общие сведения о редукторах

Конические редукторы

Выбор передаточного числа редуктора и подбор асинхронного двигателя

Прочностной и геометрический расчёты передачи с определением усилий в зацеплении

Предварительный расчет валов редуктора

Построение эскизной компоновки

Подбор подшипников

Подбор и расчет шпонок редуктора. Побор шпонки на ведомый вал

Конические шестерни в действии производят высокие осевые и радиальные нагрузки, которые могут быть подняты только с одной стороны по конструктивным причинам из-за пересекающихся осей. При использовании в качестве быстро вращающейся ступени трансмиссии в многоступенчатых передачах особое внимание следует уделять ресурсу подшипника. С коническими зубчатыми колесами, в отличие от червячной передачи, самоблокировка невозможна.

Преимущества конических шестерен

В конических зубчатых передачах конические шестерни могут представлять собой экономичную альтернативу гипоидным передачам. Использование в замкнутых пространствах Компактная конструкция Может сочетаться с другими видами передачи Высокая скорость при использовании спиральных спиральных колес Низкая стоимость альтернативы гипоидным передачам.

Недостатки конических передач

- Более сложная структура.

- Более высокая эффективность, чем планетарные редукторы.

- Большая плавность.

- Меньшие ходы в одноступенчатом диапазоне умножения.

Выбор смазочного материала

Заключение

Общие сведения о редукторах

Редуктор служит для уменьшения частоты вращения и соответствующего увеличения вращающего момента. В корпусе редуктора размещены одна или несколько передач зацеплением с постоянным передаточным отношением.

Редуктор общемашиностроительного применения – редуктор, выполненный в виде самостоятельного агрегата, предназначенный для привода различных машин и механизмов и удовлетворяющий комплексу технических требований, общему для большинства случаев применения без учета каких-либо специфических требований, характерных для отдельных областей применения.

Сравнительный документ «Выбор передачи» может быть полезен при выборе подходящего типа передачи

Программа обеспечивает решение следующих задач.

Команда, структура и синтаксис вычислений

Информацию о синтаксисе и контроле расчета можно найти в документе «команда, структура и синтаксис расчета». Информация о назначении, использовании и контроле пункта «информация о проекте» содержится в документе «Информация о проекте».Роликовые шестерни с коническими колесами используются для создания кинематических и силовых механизмов между параллельными валами. В зависимости от хода зубов колеса классифицируются как прямые, косые и изогнутые зубы. По сравнению с цилиндрическими колесами конические колеса сложнее с точки зрения производства и сборки. Для изготовления такого зубчатого колеса требуются специализированные инструменты и машины, и достичь желаемого уровня точности будет сложнее. В случае менее точного монтажа риск деформации высок, что означает худшую передачу.

Редукторы общемашиностроительного применения, несмотря на конструктивные различия, близки по основным технико-экономическим характеристикам: невысокие окружные скорости, средние требования к надежности, точности и металлоемкости при повышенных требованиях по трудоемкости изготовления и себестоимости. Это их отличает от специальных редукторов (авиационных, автомобильных и др.) – редукторов, выполненных с учетом специфических требований, характерных для отдельных отраслей промышленности.

Колеса с наклонными и изогнутыми зубьями используются для более высоких скоростей и нагрузок и более высоких коэффициентов передачи. Геометрия шестерни состоит из пары усеченных конусов и между ними стартовый конус. Классификация по положениям конусов основания и головки.

Конструкция силового агрегата

Поверхности всех конусов параллельны. Классификация по формам кривых зубов. Классификационная таблица для конических зубьев. Передачи передач можно разделить на. Конструкция переднего набора зубов - это задача, которая не может быть решена напрямую, что обеспечивает значительную свободу в выборе диаметров и ширины зубчатых колес. Поэтому необходимо продолжать итеративно, постепенно определять решение и предоставлять параметры.

В соответствии и ГОСТ 29076-91 редукторы классифицируют в зависимости от:

– вида применяемых передач, числа ступеней и взаимного расположения осей входного и выходного валов (параллельное, соосное, пересекающееся, скрещивающееся);

– взаимного расположения геометрических осей входного и выходного валов в пространстве (горизонтальное и вертикальное);

Быстрый дизайн. Этот метод позволяет быстро просмотреть параметры разработанной передачи. Несмотря на то, что этот предназначенный механизм обычно используется, последовательная оптимизация серии параметров может значительно улучшить его свойства. Выполните следующие действия.

Выберите материал шестерни и колеса, условия нагрузки, рабочие и производственные параметры и коэффициенты безопасности.

- Введите параметры мощности редуктора.

- Используйте кнопку «Автопроект».

- Контролируйте результаты.

– способа крепления редуктора (на приставных лапах или на плите);

– расположения оси выходного вала относительно плоскости основания и оси входного вала (боковое, нижнее, верхнее) и числа входных и выходных концов валов.

Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планептарные и волновые редукторы.

Размеры зубов могут быть значительно изменены путем адекватного изменения материала

Если вы хотите использовать нестандартные параметры профиля зуба, сначала определите их в параграфе. Параметры редуктора могут быть дополнительно улучшены в абзаце с помощью поправок.

Конструкция безмоторного снаряжения

Проверьте размеры шестерни, выполненной на изображении. . При проектировании несилового оборудования нет необходимости решать и контролировать параметры сопротивления.При проектировании несилового механизма выберите правильно переданную мощность

Введите основные начальные настройки для зубов, разработанных в этом параграфе. Введите мощность ведомого колеса. Введите скорость ведомого колеса. Скорость ведомого колеса рассчитывается с использованием количества зубьев всех двух колес. Если вы хотите рассчитать коэффициент передачи и знать скорости на входе и выходе, нажмите кнопку справа от домена вставки и выполните соответствующие вычисления в главе надстроек. Это результат расчета и не может быть введен.

Конические редукторы

Важнейший характеристический размер, в основном определяющий нагрузочную способность, габариты и массу редуктора называют главным параметром редуктора. Так для конического редуктора, расчет которого и будет приведен в пояснительной записке, – номинальный внешний делительный диаметр .

Реальный диапазон передаточных отношений (чисел) редукторов от 1 до 1000. Значения передаточных чисел должны соответствовать ряду R20 предпочтительных чисел (ГОСТ 8032-84). Для конических редукторов значение передаточного числа составляет в среднем до 6,3.

Если вы хотите, чтобы мощность передавалась от крутящего момента и скорости, нажмите кнопку с правой стороны и выполните соответствующие вычисления в главе надстройки. Оптимальное соотношение передачи варьируется в диапазоне от 1 до. В крайних случаях это соотношение может достигать Коэффициент передачи может быть записан в левую область вставки с помощью клавиатуры. Список снимков справа содержит рекомендуемые значения для коэффициента передачи. Если вы выберете значение из этого списка, оно будет автоматически добавлено в поле слева.

Конические редукторы применяются для передачи вращающего момента между валами, оси которых пересекаются под некоторым углом, который может составлять: и, как правило, он равен 90 0 . Недостатком конических передач является то, что они более сложны в изготовлении и монтаже.

Выбор передаточного числа редуктора и подбор асинхронного

Поскольку фактическое передаточное отношение является отношением числа зубьев всех двух колес, фактическое передаточное отношение будет часто отличаться от желаемого. Значение «Фактическое значение передачи» отображается слева; процентное отклонение желаемого коэффициента передачи показано справа. Это отклонение должно быть в интервале.

Выбор материала, условий нагрузки, рабочих параметров и производства

Если вы хотите сконструировать передачу с передаточным отношением как можно точнее или хотите распределить передаточное число на нескольких ступенях шестерни, используйте расчет коэффициента передачи. При проектировании силовой передачи введите дополнительные рабочие и производственные параметры в этом разделе. Постарайтесь быть максимально конкретными при выборе и вставке этих параметров, так как каждый из них может существенно повлиять на свойства разработанного механизма.

двигателя

1. Определяем предварительное значение КПД привода по формуле:

где – общий КПД привода;

КПД конической передачи. По табл. примем =0,95;

КПД одной пары подшипников, который принимается равным: =0,99.

Таким образом

2. Определяем требуемую мощность на ведущем валу привода Р1 по формуле:

где Р1 – мощность на ведущем валу; Вт;

Выбор производится в соответствии со следующими аспектами. Сопротивление Цена материала и его термообработка Обрабатывающая прочность Степень загрузки Размеры колес Производство в серии. Обычно принцип, согласно которому шестерня должна быть более жесткой, чем колесо, соблюдается, а разница в твердости увеличивается с увеличением твердости колеса и передаточного отношения. Выберите материал в списке мгновений отдельно для звездочки и для колеса.

Если вам требуется более подробная информация о выбранном материале, обратитесь к листу «Материал». Легко загруженные колеса, производство деталей, производство небольших серий, небольшие размеры. Легко загруженные колеса, производство по частям, производство в небольших сериях, большие размеры. Умеренно загруженные колеса, производство в небольших сериях, небольшие размеры. Колеса значительно загружены, серийное производство, небольшие размеры. Высокоскоростные колеса. Термическая обработка проводится после изготовления зубов.

Р2 – мощность на ведомом валу, Вт. В соответствии с заданием Р2=38кВт;

Общий КПД привода, значение которого.

Тогда, ![]() кВт

кВт

Для полученного значения мощности выберем электродвигатель 4А250S2УЗ в соответствии с ГОСТ 19523-74 с мощностью кВт, частотой вращения об/мин. U= 3.15

3. Определяем передаточное число привода. Передаточное число вычислим формуле:

Трудная реализация необходимой точности. После термообработки часто требуются дорогостоящие операции отделки. Собственные материальные ценности - если вы хотите использовать материал, который не включен в таблицу материалов, поставляемых для производства зубов, необходимо ввести некоторые данные по этому материалу. Перейдите на лист «Материалы». Первые 5 строк таблицы материалов предназначены для определения ваших собственных материалов. Напишите имя материала в столбце, предназначенном для названий материалов, и последовательно заполните все параметры в строке.

где n1– частота вращения вала электродвигателя, об/мин;

n2 – частота вращения выходного вала, об/мин;

Зная, что n1=2960 об/мин и n2=760 об/мин (см. текст задания), получаем: ![]() . Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

. Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

4. Определяем частоты вращения (угловые скорости) валов редуктора.

После заполнения ящиков вернитесь к «расчетному» листу, выберите вновь определенный материал и продолжите расчет. Внимание: таблица материалов содержит варианты используемых материалов. Поскольку значения прочности материала зависят от размера полуфабриката, метода термообработки и, в частности, поставщика, необходимо учитывать значения в таблице материалов как ориентировочные значения. Рекомендуется проконсультироваться с конкретными и конкретными значениями с вашим технологом и поставщиком или взять их с конкретных листов материалов.

Угловые скорости входного и выходного валов (и ) вычислим по формуле:

где – вычисляемая угловая скорость, 1/с;

n – частоты вращения входного и выходного валов редуктора, об/мин.

![]()

![]()

![]()

Корректировка этих коэффициентов существенно влияет на расчет коэффициентов безопасности. Поэтому старайтесь как можно точнее писать спецификации при выборе типа нагрузки. Примеры двигателей. Непрерывный: электродвигатель, паровая турбина, газовая турбина с небольшими неравенствами: малые неравенства: гидравлический двигатель, паровая турбина, газовая турбина со средними неравенствами: полицилиндрический двигатель внутреннего сгорания с большим неравенством: большое неравенство: цилиндрический двигатель внутреннего сгорания. Примеры управляемых машин.

5. Определяем моменты вращения на валах привода.

![]() ,

,

![]()

где Т 1 – определяемый вращающий момент, ;

Р 1 – мощность на ведущем валу; Р 1 =40420 Вт;

Угловая скорость ведущего вала редуктора, =309.81 1/с.

Прочностной и геометрический расчёты передачи с определением

Непрерывный: генератор, конвейер, световой подъем, механизм станка, вентилятор, турбокомпрессор, смеситель для материалов с постоянной плотностью. Со средними неравенствами: основной двигатель станка, тяжелый подъемник, кран-поворот, шахтный вентилятор, смеситель для материалов с переменной плотностью, полицилиндрический поршневой насос, подающий насос с большими ударами: ножницы, резиновые каландры, прокатный стан, ложка-экскаватор, тяжелая центрифуга, тяжелый питательный насос, система бурения, брикетировочный пресс, смеситель. С небольшими неравенствами: генератор, шестеренчатый насос, роторный насос. . Установка этого параметра влияет на расчет коэффициента безопасности.

усилий в зацеплении

u = 4 Т 2 = 491

Для изготовления шестерни и колеса принимаем согласно таблице (ГОСТ 1050 – 88 и ГОСТ 4543 – 71)

Для шестерни: сталь 40Х твёрдость рабочих поверхностей зубьев H1=270 HB, улучшение.

Для колеса: сталь 40Х твёрдость рабочих поверхностей зубьев H2=230 HB, улучшение, так как колесо должно быть мягче шестерни на 10%.

По таблице пределы выносливости на изгиб зубьев .

1. Для шестерниМПа

2. Для колеса МПа

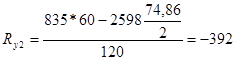

![]()

где - коэффициент реверсивности =0.8 (Чернавский стр. 37),

Допускаемые напряжения изгиба,

Коэффициент безопасности.

![]() МПа

МПа

![]() МПа

МПа

Допускаемые контактные напряжения находим по формуле

![]() ,

,

принимаем =1.1 для зубчатых колёс при улучшении и для ресурса редуктора 7000 часов,

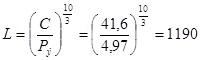

где - коэффициент долголетия, который принимаем равным 1,так как

где - базовое число циклов, равное 20000000 циклам,

Фактическое число циклов шестерни или колеса.

где -ресурс работы передачи.

Для прямозубой передачи

(Иванов «ДМ» С. 169).

Определение основного геометрического параметра передачи (внешнего делительного диаметра колеса)

допускаемое контактное напряжение = 517 МПа

Коэффициент неравномерности нагрузки по ширине венца зубчатого колеса,

следовательно, по ГОСТ – 12289 – 76 =350 мм

Вычисляем количество зубьев на колесах

Принимаем z 1 = 25

Определяем внешний окружной модуль для колёс с прямыми зубьями.

![]()

Вычислим основные геометрические параметры

Углы делительных конусов колеса

шестерни

Внешнее конусное расстояние

Ширина зубчатого венца принимаем 59.

Среднее конусное расстояние

Внешний делительный диаметр шестерни:

Принимаем 88

Внешние диаметры вершин зубьев шестерни и колеса:

– шестерни принимаем 95

– колеса

Средние делительные диаметры шестерни и колеса.

где: средний делительный диаметр шестерни.

= ![]() ,

,

где – коэффициент ширины зубчатого венца

Определяем силы действующие в зацеплении зубчатых колес:

Окружная сила на среднем диаметре (пренебрегая потерями энергии в зацеплении по формуле)

![]() ,

,

где окружная сила на среднем диаметре.

Осевая сила на шестерне равная радиальной силе на колесе

Осевая сила на шестерне.

Радиальная сила на шестерне равна осевой силе на колесе .

определяем среднюю окружную скорость колес Установку валов проектируем на радиально-упорных подшипниках. Для предотвращения вытекания масла из подшипниковой полоски, предусматриваем установку резиновых манжет, в крышках с отверстиями, для выступающих концов валов.

![]()

Н

Н

![]()

Н

Н

Проверка

Суммарные реакции:

![]()

![]()

Осевые составляющие радиальных реакцый конических подшипников:

здесь для подшипников 7208 параметр осевого нагружения е=0.383.

Осевые нагрузки подшипников. В нашем случае ![]() ; тогда

; тогда ![]() Н; Н.

Н; Н.

Рассмотрим левый подшипник: отношение![]() <е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

<е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

![]() =4971Н

=4971Н

млн.об.

млн.об.

![]() ч.

ч.

Рассмотрим правый подшипник.

отношение![]() >е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

>е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

где: X=0,4, Y=1,565.

Расчетная долговечность млн. об.

млн.об.

млн.об.

![]() ч.

ч.

Найденная долговечность не приемлема, поэтому после каждых 1900 часов работы следует менять подшипники.

Для ведомого вала были выбраны подшипники 7211.

Уточненный расчет валов

Считаем что нормальные напряжения от изгиба меняются по симметричному циклу, а касательные от кручения – по отнулевому.

Материалы валов – сталь 45 нормализованная ![]() .

.

Пределы выносливости ,

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса прочности, а именно место посадки подшипника, ближайшего к шестерне, в том опасном сечении действуют максимальные изгибающие моменты ![]() .

.

Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях:

Суммарный изгибающий момент

Момент сопротивления сечения

![]()

Амплитуда нормальных напряжений

![]()

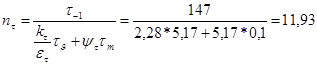

Коэффициент запаса прочности по нормальным напряжениям

где по табл.=2,7

Полярный момент сопротивления

Амплитуда и среднее напряжение цккла косательных напряжений

Коэффициент запаса прочности по касательным напряжениям

где: =2,28, коэффициент =0,1

Коэффициент запаса прочности

![]()

Для обеспечения прочности коэффициент запаса прочности должен быть не меньше чем 1,5-1,7. Учитывая требования жесткости рекомендуют 2,5-3,0. Полученное значение 2,82 является достаточным.

Конический редуктор - так называется механизм, что соединяется с электродвигателем и рабочей машиной. В его корпусе располагаются закрепленные в неподвижном состоянии на валы.

Конический редуктор служит для того, чтобы при передаче на один вал увеличивать вращающий момент другого. Он обычно находится под прямым углом.

Детали его корпуса подвергаются действию сил машины, которая осуществляет работу. Именно поэтому при его изготовлении используют сталь и чугун. Редко применяются легкие сплавы. Детали выполнены в сложной форме - это обусловливается тем, как расположены компоненты узла по отношению друг к другу. Кронштейны, фланцы и крышки крепятся к корпусным деталям.

Конический редуктор обладает целой массой преимуществ. Верхние части его крышки, например, имеют расположенные горизонтально поверхности, а это позволяет использовать их в качестве технологических баз. Основание корпуса этой детали гладкое, лапы высокой прочности и утеплены. Их срок годности очень длинный, поскольку объем масла достаточно велик. Виброакустические свойства данной детали улучшены - это благодаря тому, что корпусная крышка очень податлива, а основание - жесткое. Они меньше коробятся при старении, из-за чего и не происходит масляная течь. И еще одно - редуктор конический имеет облегченную наружную обработку. Это тоже немаловажный фактор функциональности механизма.

Стоит затронуть также тему, касающуюся того, как собирается конический редуктор.

Стоит затронуть также тему, касающуюся того, как собирается конический редуктор.

Перед его сборкой внутренняя полость тщательно очищается и покрывается маслостойкой краской. Затем на ведущий вал насаживается мазеудерживающее кольцо, а на вал - подшипник. Затем надевается стакан и распорная втулка, после чего - второй подшипник. Еще нужно установить многолапчатую шайбу и втулку. Потом в ведомый вал нужно заложить шпонку, после чего устанавливается распорная втулка и подшипники. Затем собранные валы укладываются в основание редукторного корпуса, надевают на него крышку, которую нужно предварительно покрыть спиртовым лаком. На следующем этапе нужно заложить в подшипниковые камеры и поставить крышки подшипников и металлические прокладки для регулировки. Затем надо установить крышки, после чего выполнить проверку проворачивания валов и убедиться, что подшипники не заклинивает. Все закрепляется винтами. Следом вворачивается маслоспускная пробка. Потом нужно залить масло в корпус и завернуть контрольную пробку. Так и собирается конический одноступенчатый редуктор.

Итак, с процессом сборки ознакомились, с предназначением тоже. Напоследок хочется отметить, какие положительные качества имеет конический редуктор. Это бесшумность, компактность, долговечность, надежность, а также бесперебойная работа - даже тогда, когда обороты слишком высоки.

Итак, с процессом сборки ознакомились, с предназначением тоже. Напоследок хочется отметить, какие положительные качества имеет конический редуктор. Это бесшумность, компактность, долговечность, надежность, а также бесперебойная работа - даже тогда, когда обороты слишком высоки.

Редуктор может быть вертикальным или горизонтальным - зависит от необходимости. Конические колеса (касается одноступенчатого редуктора) выполняются практически всегда с криволинейным профилем зуба. Это обосновано тем, что первая ступень принимает на себя большие линейные и