Современная посуда и техника позволяют применять в приготовлении пищи все существующие виды тепловой обработки продуктов. Рецепты, публикуемые в сети, сопровождаются пошаговыми фотографиями. Готовить по таким инструкциям несложно даже тем, кто не очень любит это делать. Но опытные хозяйки не всегда раскрывают значение кулинарных терминов, а новичкам для правильного понимания фотоснимков бывает недостаточно. Мы составили небольшой кулинарный словарик, в котором описали как ведущие, так и не самые популярные, но от этого не менее важные, виды тепловой обработки.

– непродолжительная по времени (от 0,5 до 5 минут) обработка продукта паром или кипятком, которая используется для сохранения цвета овощей, придания белизны мясу и косточкам, удаления горечи или запаха, снятия кожицы с томатов.

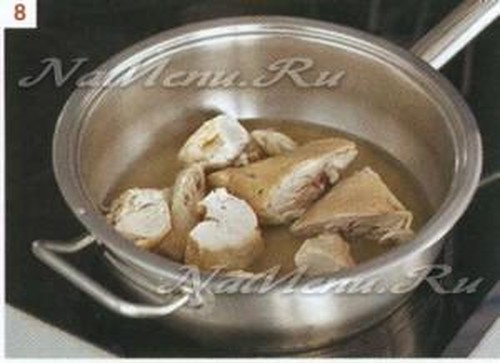

Брезерование

– тушение на плите или в духовке, но не в воде, как обычно, а в жирном бульоне.

Варка

– приготовление продукта полным погружением в нагретую жидкость (воду, молоко, соки, отвары). Варка на пару – приготовление в парообразной среде, очень деликатный вид тепловой обработки, при котором можно сберечь значительную часть витаминов и микроэлементов.

Жарка (жарение)

– разновидность термической обработки, при которой продукты готовятся на дне раскаленной посуды, смазанной тонким слоем жира. Жарение во фритюре – продукт полностью погружается в жир.

Процессы упрочнения являются цементацией и азотированием. Во время процесса отверждения корпуса низкоуглеродистая сталь нагревается до. Удельную температуру в присутствии материала, который разлагает и осаждает больше углерода в поверхность стали. Быстро, внешняя поверхность или корпус становятся твердыми, оставляя внутри куска мягким, но очень жестким.

Используется по-разному для смягчения, уменьшения внутренних напряжений, улучшения обрабатываемости и для разработки конкретных механических и физических свойств. В специальных кремниевых сталях, используемых для отжигов трансформаторных ламинатов, развивается конкретная микроструктура, которая придает уникальные электрические свойства.

Запекание – обработка в печи, духовом шкафу или золе при равно высокой температуре со всех сторон; один из самых древних кулинарных приемов.

Колерование – кулинарный прием, применяемый для придания блюду красивого внешнего вида, а также для изменения цвета (например, смазывание пирожков яйцом или сладким черным чаем на заключительной стадии запекания). Также колерованием называется введение красящих веществ в желе.

Также используется для смягчения и снятия внутренних напряжений после холодной обработки и для уточнения размера зерна и металлургической структуры. Его можно использовать для разрушения дендритной структуры отливок для улучшения их обрабатываемости и будущего ответа на термообработку или для смягчения обвязки в прокатанной стали.

Поэтому он похож на отжиг, но с более высокой скоростью охлаждения. Кривую 1 на фиг. Существует ряд гасящих сред различной степени тяжести, воды или рассола, которые являются самыми тяжелыми, через нефть и синтетические продукты в воздух, который является наименее серьезным.

Пассерование

– обжаривание овощей в жиру, который при температуре 120° выделяет ароматические и красящие вещества. Иногда пассеруют муку, чтобы она не образовывала комочков во время приготовления соусов.

– вид тепловой обработки, варка в собственном соку или минимальном количестве жидкости.

После закалки сталь жесткая, хрупкая и внутренне напряженная. Перед использованием обычно необходимо уменьшить эти напряжения и повысить ударную вязкость путем «отпуска». Также будет уменьшаться твердость, и выбор температуры отпуска диктует конечные свойства. Кривые закалки, которые являются графиками твердости относительно температуры отпуска. существуют для всех коммерческих сталей и используются для выбора правильной температуры отпуска. Как правило, в пределах диапазона отпуска для конкретной стали, чем выше температура отпуска, тем ниже конечная твердость, но тем больше вязкость.

Прокаливание масла – этап, предшествующий жарке. Во время него масло освобождается от вредных примесей (однако важно помнить, что не каждое масло в принципе годится для готовки при высоких температурах, но об этом читайте в другой статье)

Распускание

– доведение твердого вещества (жира, сахара) до жидкого состояния.

– неторопливое остывание уже приготовленных продуктов (например, каши в печи, мультиварке).

Тушение

– длительный процесс, при котором продукты готовятся в небольшом количестве жира и жидкости обязательно под закрытой крышкой. Вкусоароматические вещества добавляются в самом конце тушения.

Какая из перечисленных схем прокатки является наиболее распространенной при прокатке толстолистовой стали на современных одно- и двухклетевых станах?

Следует отметить, что не все стали будут реагировать на все процессы термообработки, в таблице 1 приведены ответы или, иначе, разные процессы. Они включают диффузию, заранее определенные глубины в поверхность стали, углерода, азота и, реже, бор. Эти элементы могут добавляться индивидуально или в комбинации, и в результате получается поверхность с желательными свойствами и радикально отличающимся составом к объему.

А что означает фламбирование? Давайте узнаем из .

Это удивительно, но, расширив свой поварской арсенал знанием всего трех-пяти видов тепловой обработки, вы сможете создавать огромное количество блюд из ваших любимых продуктов. Вспомните фильм «Девчата»:

- Картошка жареная, отварная, пюре. Дальше: картофель-фри, картофель-пай.

- Это еще что такое?

- А это такими стружечками, жарится в кастрюле в кипящем масле.

- Ну, так бы и говорила, а то - пай! Ну и все!

- Нет не все! Пожалуйста: картофельные пирожки с мясом, с грибами, с капустой и так далее. Картофельные оладьи, соус грибной, соус томатный, соус сметанный и так далее. Картофельный рулет, запеканка, картофель тушеный с черносливом, картофель тушеный с лавровым листом и с перцем, картофель молодой отварной с укропом. Шаники!..

Углеродная диффузия дает более высокую углеродистую стальную композицию на поверхности детали. Как правило, необходимо затвердевать как этот слой, так и субстрат после цементации. Диффузия азота и диффузия бора создают на поверхности твердые интерметаллические соединения. Эти слои являются внутренне твердыми и сами не требуют термообработки.

Диффузия азота часто проводится при температуре или ниже температуры отпуска используемых сталей. Следовательно, они могут быть отверждены до азотирования, а азотирование может также использоваться как характер. Боронизированные подложки часто требуют термообработки для восстановления механических свойств.

Проектирование штампованных

Поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах

для студентов специальности

151001 «Технология машиностроения»

Министерство образования Нижегородской области

ГОУ СПО «Саровский политехнический техникум»

Чему равна оптимальная длина слитка или заготовки при производстве сплошных профилей прессованием?

В прошлом термохимические процессы проводились путем упаковочной цементации или процессов соляной ванны. В настоящее время они в значительной степени заменяются по качеству продукции и экологическим соображениям с использованием газовых и плазменных технологий. Исключением является боронизация, для которой еще не разработан безопасный газовый путь добычи, и пакетная цементация, вероятно, останется единственным жизнеспособным маршрутом в течение некоторого времени.

Проектирование штампованных поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности 151001 «Технология машиностроения»

Составила: Суняйкина Н.Н. –

преподаватель высшей категории

специальных дисциплин ГОУ СПО СПТ

Рецензент: Халдеев В.Н. – к.т.н., зам. зав. кафедры

Газовые процессы обычно выполняются в почти полностью универсальной печи закалочной закалки, и любая последующая термообработка легко выполняется немедленно, не вынимая печь из печи. Это уменьшенная обработка - это выгодная цена и качество. Таблица 2. Характеристики процессов термохимической термообработки.

Если это происходит на воздухе, существует реальная опасность повреждения части путем обезуглероживания и, конечно, окисления. Все чаще возникает необходимость избегать этого путем «яркого» или «закрытого» отжига с использованием защитных атмосфер. Определенная выбранная атмосфера будет зависеть от типа стали. Как и при отжиге, существует риск деградации поверхности, но, поскольку воздушное охлаждение является обычной практикой, этот процесс чаще всего используется в качестве промежуточной стадии, за которой следует механическая обработка, кислый травление или холодная обработка для восстановления целостности поверхности.

«Технология машиностроения» ФГОУ ВПО

«Саровский государственный физико-

технический институт»

Настоящие методические указания обобщают теоретические и практические вопросы по теме «Выбор заготовок», даны характеристики основным методам получения заготовок, в частности заготовкам, получаемых штамповкой, рассмотрены основные требования выполнения практических работ и разделов курсовых и дипломных проектов по определению размеров заготовок, получаемых штамповкой, назначению припусков и допусков на поверхности штампованных заготовок, оформлению чертежа штамповки. Приведен справочный материал по теме. Комплексно изложен порядок выполнения расчетов.

Со многими компонентами упрочнение является фактически окончательным процессом и необходимо проявлять большую осторожность, чтобы защитить поверхность от деградации и обезуглероживания. Печь «закалка уплотнения» теперь является отраслевым стандартным инструментом для углеродистых, низко - и среднелегированных сталей. Работа защищена на каждом этапе специально созданной атмосферой.

Некоторые инструментальные стали извлекают выгоду из процесса вакуумной закалки и закалки, широко используются солевые ванны, но теперь они теряют пользу на экологическом уровне. Закалка необходима после большинства операций по упрочнению, чтобы восстановить некоторую прочность конструкции. Его часто выполняют как неотъемлемую часть цикла в печи закалочной закалки, причем части полностью защищены от окисления и обезуглероживания в течение всего процесса. Обычно отпуск производится в диапазоне температур от 150 до 700 ° С в зависимости от типа стали и зависит от времени, поскольку изменения микроструктуры происходят относительно медленно.

Пособие предназначено для студентов специальности 151001 «Технология машиностроения» начального, среднего и высшего профессионального образования, а также для руководителей курсовых и дипломных проектов.

Согласовано заседанием выпускной ПЦК ГОУ СПО СПТ

Утверждено заседанием методического совета ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

Осторожно: закалка может в некоторых случаях сделать сталь хрупкой, что является противоположностью того, что она предназначена для достижения. Есть две формы этой хрупкости. Охрупчивание может быть отменено путем нагревания до температуры выше 575 ° С и быстрого охлаждения. Эффект не является обратимым, и чувствительные стали не должны использоваться в тех случаях, когда они выдерживают ударные нагрузки. Если есть какие-либо сомнения, проконсультируйтесь с теплоотводом или в домашнем металлургическом отделе о пригодности стального типа и необходимой термообработке для любого применения.

1. Виды заготовок и их характеристики………………..............................……. 4

2. Выбор вида и метода получения заготовки………………………………..... 6

3. Штампованные поковки……..………………………………………………. 8

4. ГОСТ 7505 – 89 «Поковки стальные штампованные. Допуски, припуски

и кузнечные напуски»……………………………………………………….. 15

Легко понять, что операция тушения, используемая при закалке, вводит внутренние напряжения в сталь. Они могут быть достаточно большими, чтобы искажать или даже растрескивать сталь. Это позволяет уравнивать температуру на участке детали и более равномерное охлаждение и структуру, следовательно, снизить напряжения.

Сталь можно затем закалять обычным способом. Этот процесс в основном применяется для высокоуглеродистых сталей в относительно тонких срезах для пружин или аналогичных деталей. Эти процессы используются там, где требуется лишь небольшая часть поверхности компонента, например, подшипниковый журнал. Во многих случаях в части есть достаточный теплоотвод, и внешнее охлаждение не требуется. Существует гораздо меньший риск искажения, связанного с этой практикой, и он может быть очень автоматизированным и очень воспроизводимым.

5. ГОСТ 3.1126 – 88 «Правила выполнения чертежей поковок»……………. 24

6. Пример расчета заготовки, получаемой горячей объемной штамповкой… 25

7. Лабораторная работа по курсу «Технология машиностроения»………….. 32

Список использованной литературы………………………………………….. 34

ВИДЫ ЗАГОТОВОК И ИХ ХАРАКТЕРИСТИКИ

Заготовка - предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Как определить по диаграмме состояния «железо - углерод» максимальную температуру нагрева стали перед прокаткой, во избежание появления таких явлений, как пережог, перегрев, вскрытие подкорковых пузырей?

Механические характеристики материала зависят как от его химического состава, так и от его кристаллической структуры. Термические обработки изменяют эту кристаллическую структуру без изменения химического состава, давая специфические механические характеристики материалов в процессе последовательного нагревания и охлаждения до достижения желаемой кристаллической структуры.

Заготовка перед первой технологической операцией называется исходной заготовкой.

Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку резанием и определении размеров исходной заготовки.

Метод изготовления заготовки определяется формой и размерами детали, технологическими свойствами материала, его температурой плавления, структурной характеристикой (направление волокон и размеры зерна). При выборе заготовки учитываются сортамент материала (прокат), имеющееся оборудование, производственная программа, тип производства, степень его механизации и автоматизации. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки.

Среди этих функций. Устойчивость к износу: сопротивление, вызванное разрушением материала, когда оно находится во фрикционном контакте с другим материалом.: Это способность материала поглощать энергию без трещин.: Это средство, которое имеет материал, позволяющий обрабатывать процесс чисткой.: Это сопротивление, которое сталь предлагает, чтобы позволить себе проникнуть. В материалах могут возникать многие типы твердотельных преобразований, и их можно контролировать с помощью соответствующей термической обработки.

Эти термические обработки предназначены для обеспечения оптимального распределения двух или более фаз в микроструктуре. Полученное дисперсионное упрочнение, вызванное фазами, позволяет получить большое количество структур и свойств в материалах. В наиболее распространенных из этих преобразований - превышение предела растворимости, упрочнения путем старения, контроля эвтектоидов и мартенситной реакции - предполагается получение конечной микроструктуры, которая содержит равномерное распределение многих мелких и твердых частиц осадка в более мягкой матрице и пластичный.

Наиболее распространены следующие виды заготовок:

Заготовки из проката и спецпрофилей;

Литые заготовки;

Кованые и штампованные заготовки;

Комбинированные заготовки;

Заготовки, получаемые методом порошковой металлургии.

· Заготовки из проката

Из сортового круглого горячекатаного проката получают оптимальные заготовки для изготовления ступенчатых валов с небольшим перепадом диаметров, осей, ходовых винтов, штоков и других подобных деталей протяжённой цилиндрической формы при любых типах производства.

Из каких операций состоит подготовка поверхности исходной заготовки перед волочением?

Делая это, можно эффективно препятствовать движению дислокаций, тем самым обеспечивая устойчивость к остановке, сохраняя при этом подходящую пластичность и прочность. Тщательный контроль температур в термообработке, а также их время имеет важное значение для получения соответствующей микроструктуры. Фазовые диаграммы используются для выбора соответствующих температур, но экспериментальные данные необходимы для окончательного достижения оптимальной комбинации времен, температур и композиций. Наконец, поскольку оптимальные свойства получены путем термической обработки, мы должны иметь в виду, что структуру и свойства можно модифицировать, когда материал используется при высоких температурах.

Круглый, квадратный, шестигранный, полосовой и листовой прокат широко используют в единичном производстве для изготовления деталей любой конфигурации. Даже при низком коэффициенте использования металла это часто оказывается выгоднее, чем применять специальные методы получения точных заготовок, требующие сложной дорогостоящей оснастки. Естественно, что при малом объёме выпуска такая оснастка не может себя окупить

Механические свойства стали

Всеобъемлющее, чрезмерное и потерю согласованности может происходить как естественное продолжение явления, которое регулирует эти преобразования, когда материал вводится в эксплуатацию. Двухфазный микроконтинента, содержащий феррит и цементит, образуется в сталях, которые изотермически трансформируются при относительно низких температурах. Затвердевание путем старения Специальная термическая обработка упрочнения путем диспергирования. Энергия энергетической деформации, необходимая для осаждения осадка в окружающей матрице во время зарождения и роста осадка. Естественное старение Формирование когерентного осадка стареющего упрочняющего сплава, обработанного раствором и отпущенного при комнатной температуре, обеспечивающего оптимальное упрочнение. Метастабильная фаза, образованная в стали и других материалах путем атермической трансформации без диффузии. Двухфазный ламинарный микроконтинентат, который содержит феррит и цементит, образуется в сталях, которые охлаждаются обычным способом или которые преобразуются изотермически при относительно высоких температурах. Когерентный осадок обеспечивает превосходное прерывание атомного расположения в матрице и отличное упрочнение. Низкотемпературная термообработка, используемая для уменьшения твердости мартенсита, позволяющая разлагаться в равновесных фазах. Твердый раствор пересыщенный Твердый раствор образуется, когда материал быстро охлаждается из области одной фазы при высокой температуре в область двух фаз при низкой температуре, без осаждения второй фазы. Поскольку отпущенная фаза содержит больше легирующего элемента, чем предел растворимости, она пересыщена в этом элементе. Атермическое преобразование Изменение, при котором величина преобразования зависит только от температуры, а не от времени. Изотермическое преобразование Когда количество трансформации при определенной температуре зависит от времени, необходимого для трансформации.

- Двугранный угол Угол, определяющий форму осадительной частицы в матрице.

- Он определяется относительными поверхностными энергиями.

- Его также называют двугранным, сухим.

- Когерентный осадок образуется путем обработки раствором, отпуска и старения.

- Осадок обеспечивает существенный эффект затвердевания.

- Он также известен как упрочнение осадков.

- Межфазная энергетическая энергия связана с пределом двух фаз.

- Искусственное старение.

- Обработка раствором Первый шаг в термообработке закалки путем старения.

Трубный прокат выгоден для изготовления пустотелых валов, колец, цилиндров, гильз и т.д.

Профильный сортовой прокат в виде уголков, швеллеров и т.д. используется для сварных металлоконструкций, рам, станин, корпусов и др.

В условиях крупносерийного и массового производства применяют прокат периодического профиля, полученный поперечно-винтовой прокаткой. После разрезки такого проката получают ступенчатые заготовки, приближенные по форме к готовой детали.

· Литые заготовки

Литые заготовки применяются в тех случаях, когда:

Материал не позволяет получить заготовку другим способом;

При больших габаритах заготовки, которые нельзя получить другими способами;

Если литая заготовка выгоднее по экономическим соображениям.

Литьё в песчано-глинистые формы используется при всех типах производства, так как отличается технологической универсальностью. Этим методом получают ~80% всех отливок, и лишь 20% приходится на все остальные способы литья. В массовом производстве применяют более точные заготовки, полученные машинной формовкой по металлическим моделям, в единичном – с низкой точностью, при ручной формовке по деревянным моделям.

В серийном и массовом производстве, помимо литья в песчано-глинистые формы, применяют следующие специальные способы литья.

Литьём в оболочковые формы получают заготовки сложной конфигурации. Они значительно точнее отливок, полученных в песчано-глинистых формах, но требуют более сложной оснастки и поэтому дороже.

Литьё по выплавляемым моделям выгодно для изготовления сложных и точных заготовок из труднообрабатываемых материалов. Этот способ самый трудоёмкий среди методов литья, но может окупаться за счёт существенного снижения расхода материала и трудоёмкости механической обработки.

Литьё в металлические формы (в кокиль) имеет две отличительные особенности:

Металлические формы могут применяться многократно;

Металлические формы обеспечивают интенсивный теплоотвод и высокую скорость охлаждения расплавленного металла.

Последнее обстоятельство снижает жидкотекучесть металла и не позволяет получать тонкостенные заготовки. Но это же свойство играет положительную роль, способствуя образованию более прочной мелкозернистой структуры металла

Литьё под давлением позволяет ускорить заполнение металлической формы и получать сложные точные отливки с тонкими стенками (до 1 мм) из цветных сплавов.

Центробежное литьё применяется для получения заготовок типа тел вращения: труб, гильз, цилиндров и т.п. Как и литьё под давлением, обеспечивает быстрое заполнение металлической формы и получение плотной (без раковин и пор) отливки, но это создаётся за счёт «утяжеления» металла центробежными силами. Отрицательным качеством центробежного литья является повышение ликвации сплавов под действием центробежных сил: более тяжёлые компоненты сплава перемещаются на периферийные слои заготовки.

· Поковки и штампованные заготовки

Такие заготовки применяют в следующих случаях

1) Для изготовления заготовок с большим перепадом сечений (ступенчатых и коленчатых валов, рычагов и т.п.

2) При больших габаритах заготовки, превышающих размеры прокаты.

3) Для придания высоких механических свойств особо ответственным деталям.

Ковка является универсальным методом производства заготовок массой от 10 г до 350 т. При ковке формообразование производится последовательным деформированием отдельных участков заготовки, что позволяет получать крупногабаритные заготовки. В основном она применяется в единичном производстве из-за низкой производительности и невысокой точности заготовок.

Для повышения точности и качества поверхностей поковок применяют ковку в подкладных штампах.

В серийном и массовом производстве применяют горячую объёмную штамповку. Штамповка гораздо производительнее свободной ковки. Штампованные заготовки значительно точнее, имеют более качественные поверхности, однако для их изготовления требуются сложные дорогостоящие штампы. Штамповку выполняют на молотах, прессах, горизонтально-ковочных машинах (ГКМ) и другом оборудовании. Масса штампованных заготовок от 0,5 до 30 кг. Штамповка бывает в открытых и закрытых штампах. Перспективны штамповка выдавливанием и холодная объёмная штамповка.

· Комбинированные методы

Комбинированные методы применяют для изготовления крупных и сложных заготовок. Конструкцию таких заготовок расчленяют на простые элементы, которые отливают, штампуют, вырезают из проката, а затем соединяют сваркой в единую заготовку. Иногда элементы заготовок перед сваркой предварительно обрабатывают. Вместо сварки может применяться частичная заливка предварительно обработанных элементов, полученных другими способами. В комбинированных заготовках можно применять различные материалы для получения отдельных элементов, обеспечивая их особые качества.

· Метод порошковой металлургии.

Полуфабрикатом для получения заготовок являются мелкодисперсные порошки исходных материалов. Заготовку прессуют из порошка в пресс-форме и спекают в монолит термообработкой. В состав шихты для спекания можно включать порошки твёрдых тугоплавких материалов и получать псевдосплавы с уникальными свойствами, например, медь-вольфрам, карбид вольфрама - кобальт (инструментальный твёрдый сплав) и т.п. Метод порошковой металлургии позволяет получать также пористые материалы для подшипников. Этим методом можно получать заготовки с точностью 7 квалитета без термообработки. Однако высокая стоимость оснастки делает метод эффективным только при очень больших объёмах выпуска.

Перед поступлением на обработку резанием исходные заготовки подвергают очистке, правке и термической обработке в зависимости от методов их изготовления и предъявляемых, требований. Отливки очищают от формовочной земли и стержней, затем удаляют литники, выпоры, отрезают прибыли, зачищаются заусенцы и случайные приливы. Очистку производят на стационарных и переносных шлифовально-обдирочных станках, зубилами, стальными щетками. Для механизации процесса очистки применяют дробеструйные установки, вращающиеся (галтовочные) барабаны. Заготовка, полученная горячей штамповкой, в месте разъема штампа обычно имеет облой, который обрезают или вырубают в штампах на обрезных кривошипных прессах. После обрезки производят термическую обработку и правку в горячем или холодном состоянии. Термическая обработка с целью получения заданных микроструктуры и механических свойств, включает нормализацию, улучшение и другие процессы.

Штамповки очищают от окалины и заусенцев дробеструйной обработкой, травлением, галтовкой во вращающихся барабанах. Для получения точных размеров некоторые штампованные заготовки проходят калибровку и чеканку в холодном или горячем состоянии. Перед этой операцией производят отжиг или нормализацию и очистку от окалины. На чеканку дается припуск от 0,2 до 0,8 мм на сторону в зависимости от площади чеканки. Длинные заготовки из проката правят вручную, на прессах или на специальных многороликовых правильно-калибровочных станках за 1-2 хода.