Установки для очистки дымовых газов

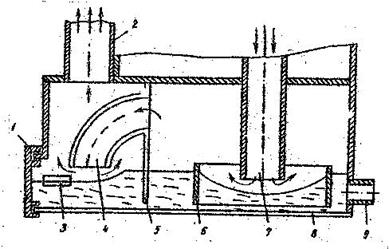

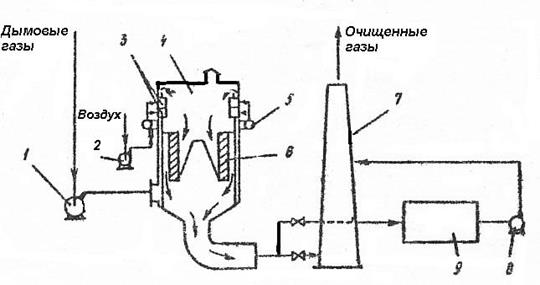

На рисунке 2.2. приведена установка для очистки дымовых газов, работающая на основе инерционного и абсорбционного методов.

Очистка дымовых газов в скруббере Вентури осуществляется следующим образом: резервуар установки заполняется питьевой водой, затем включается вентилятор и дымовые газы поступают в трубу Вентури, где скорость их движения возрастает до максимального значения. Одновременно в трубу Вентури через форсунку подается вода. За счет распыления воды в форсунке и пульсацией высокоскоростного дымового потока вода тонко распыляется. Поверхность контакта воды и частиц дыма увеличивается, следовательно, интенсифицируется и процесс сорбции. Затем дымоводяной поток проходит через диффузор, где уменьшается скорость его движения, вследствие чего увеличивается продолжительность контакта воды и дыма.

Более длинный барабан также требует адекватной механической конструкции, что особенно важно для консольной установки барабана. Более толстый торт также приведет к более высокой удельной производительности, и в настоящее время толщина торта до 240 мм является управляемой. Это означает, что площадь поверхности фильтрации является не только важным параметром для высокой пропускной способности, но и фактическим объемом барабана. Например, предварительное утолщение суспензии гидроциклонами также является подходящей мерой для увеличения пропускной способности.

В центробежном завихрителе капли воды отделяются от потока дыма, так как обладают большей инерцией и не успевают за изменениями движения потока.

Капли улавливаются поверхностью воды. Дымовой поток из завихрителя тангенциально подается в циклон, капельки воды отбрасываются к стенкам циклона и смываются пленкой воды из кольцевого водопровода, а очищенные дымовые выбросы поступают в атмосферу.

Еще одно улучшение достигается за счет многочисленных измерений и последующего оптимального управления различными этапами процесса. Они приводят к сокращению общего времени цикла для заданной целевой производительности. Опять же, общая пропускная способность увеличивается.

Операция полностью автоматизирована. Поэтому установка с несколькими центрифугами может рассматриваться как квазинепрерывная и обеспечивает высокую надежность и гибкость. Обезвоживание гипса требует обработки абразивных и коррозионных шламов. В частности, содержание хлорида представляет собой серьезную потенциальную химическую атаку на машину. Центрифуги работают с высокой скоростью вращения, поэтому материал также должен справляться с этим.

По мере насыщения коптильными компонентами рециркулирующая вода сливается в емкость, очищается от смолистых соединений и может использоваться как коптильный препарат.

Рисунок 2.2 – Установка для получения коптильного препарата «ВНИРО»:

1 – насос рециркуляции; 2 – электромагнитный клапан; 3,9,15,17,23,25 – вентили; 4 – расходомер общего расхода воды; 5 – резервуар воды; 6 – расходомер рециркуляционной воды; 7 – центробежный завихритель; 8 – циклон; 10 – кольцевой водопровод; 11 – диффузор; 12 – труба Вентури; 13 – горловина; 14 – конфузор; 16 – форсунка; 18 – шибер; 19 – мерная трубка; 20 – сигнализатор верхнего уровня воды; 21 – сигнализатор нижнего уровня воды; 22 – вентилятор высокого давления; 24 – фильтр рециркуляционной воды.

Несмотря на то, что центрифуга представляет собой быстро вращающуюся часть оборудования, затраты на техническое обслуживание не выше, чем у фильтра. Обслуживание может быть удобным для пользователя благодаря легкому обмену подшипников с помощью конструкции картриджа, а также легкому и быстрому доступу к ограниченному числу деталей, подверженных истиранию, например. Использование более износостойких материалов в критических местах уменьшает износ, а также может помочь идентификация критических деталей, требующих прочной конструкции.

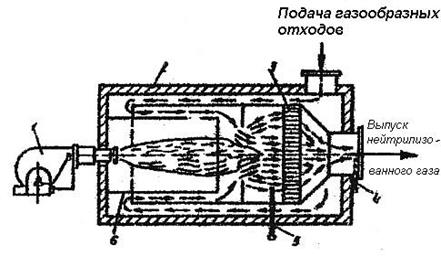

В дымогенераторе Н10-ИДГ очистка дымовых газов осуществляется водоинерционным способом (рис.2.3).

Рис 2.3. Водоинерционное устройство дымогенератора Н10-ИДГ:

1- крышка; 2-вытяжная труба; 3-лоток для слива воды; 4-колено; 5- перегородка; 6-ограничительная стенка; 7-дымововой патрубок; 8-корпус; 9-водяной патрубок.

Очевидно, что меньше и меньше периодов простоя увеличивают общую доступность машины и, следовательно, пропускную способность. Этап процесса обезвоживания гипса является хорошо зарекомендовавшей себя частью процесса десульфурации дымовых газов на основе известняка. В области выше по течению, которая включает удаление летучей золы, измельчение известняка и скруббер, важно понять пределы стадии обезвоживания гипса и лучшие свойства продукта гипса, которые могут быть получены. Тем не менее, тщательно установленный размер разреза в гидроциклонах может значительно улучшить конечный продукт, возможно, за счет увеличения потока отходов и рециркуляции.

Дым с большой скоростью выходит из патрубка 7, ударяется о поверхность воды, тяжёлые частицы оседают в воду, а дым вследствие столкновений с ограничительной стенкой делает поворот на 90 градусов и через колено 6 опять направляется на поверхность воды, которая частично улавливает тяжёлые фракции. Очищенный дым через патрубок 2 поступает в коптильную камеру. Периодически вода, насыщенная смолистыми веществами, сажей и другими загрязнениями, заменяется.

Кроме того, более щедро спроектированные машинные размеры или больше машин позволяют, например, более длительное время пребывания на разных стадиях разделения, промывки, сушки и очистки. Поэтому более высокая общая производительность может быть достигнута с точки зрения гипсового продукта и центра в отношении качества фильтрата.

Увеличение всех видов горения загрязняет окружающую среду с все большей концентрацией загрязняющих веществ. Формирование смога, кислотные дожди и растущее число аллергии являются прямым следствием этого развития. Поэтому решение для производства экологически чистой энергии должно включать сокращение выбросов загрязняющих веществ.

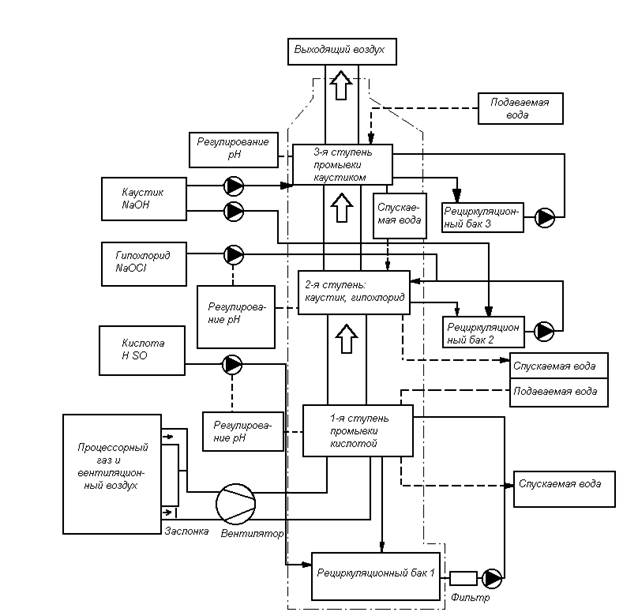

На рис.2.4 приведена скрубберная установка для очистки дымовых выбросов коптильных камер. Работа установки осуществляется следующим образом. Дым поступает в осадительную 2, в которой от дыма отделяются тяжёлые смолы и зола. Отделение происходит инерционным способом. Затем дым поступает в скруббер 3.

В скруббере 3 через насадку 4 из колец Рашига навстречу дыму движется вода, которая падаётся через форсунки 5.

Загрязнители в дымовых газах могут быть эффективно уменьшены только в том случае, если существующие установки работают максимально эффективно или вредны котлы. Анализ дымовых газов предлагает средства для определения концентраций загрязняющих веществ и регулировки нагревательных установок для максимальной эффективности.

Наличие загрязняющих веществ в дымовых газах может быть обнаружено из концентрации газовых компонентов. Обычно используются следующие единицы. Например, если газовый баллон содержит монооксид углерода в 250 частей на миллион, то если из этого цилиндра выбрано миллион частиц газа, 250 из них будут частицами окиси углерода. Если присутствуют большие концентрации, они выражаются в процентах. Поскольку это устройство зависит от давления и температуры, объем в нормальных условиях принимается за основу.

Рис.2.4.Устройство для получения водного раствора дыма: 1-коллектор;2-осадочная камера;3-скруббер; 4-насадка; 5- форсунки; 6-вентилятор; 7-раствор дыма; 8-резервуар; 9-фильтр; 10-насос; 11-охладитель;12-сборник.

Вода в установке циркулирует по следующей схеме: бак 12, насос 10, насадка 4, бак 12. Температура воды поддерживается в пределах 50 С 0 . После насыщения коптильными компонентами водный раствор фильтруется через целлюлозную пульпу. Очищенный водный раствор можно использовать как коптильный препарат.

Нормальные условия заключаются в следующем. Однако этой информации недостаточно, поскольку соответствующие объемы в дымовом газе изменяются в зависимости от доли кислорода. Поэтому измеренные значения должны быть преобразованы в конкретный объем кислорода, эталонное содержание кислорода.

Прямые сравнения можно сравнить только с данными с тем же эталонным содержанием кислорода. Таким образом, существуют разные коэффициенты пересчета для каждого топлива. Коэффициенты пересчета для твердого топлива также зависят от формы, в которой топливо доступно. По этой причине факторы должны быть тщательно проверены.

Всесоюзным научно-исследовательским институтом океанографии и рыбного хозяйства (ВНИРО) разработан ряд установок, которые можно использовать как для очистки вредных выбросов, так и для получения коптильного препарата (рис. 2.5- 2.7).

Рис 2.5.Устройство для получения коптильного препарата.

Компоненты дымовых газов перечислены ниже в порядке концентрации в газе. Азот является основным компонентом воздуха, которым мы дышим. Этот бесцветный, без запаха, безвкусный газ не играет роли в горении. Он втягивается в котел в качестве балласта, нагревается и отправляется в стек.

Углекислый газ - бесцветный, без запаха газ со слегка кислым вкусом. Под воздействием солнечного света и зеленого цвета листьев хлорофилл растения превращают углекислый газ в кислород. Дыхание человека и животных превращает кислород обратно в двуокись углерода.

1,3,6- заслонки; 2-дымогенератор; 4-фильтр;5-сорбер; 7-вентилятор.

Рис.2.6. Установка для очистки дымовоздушной смеси. 1-переходник; 2-крышка;3- дымоводы; 4,8-вентиляторы; 5- предфильтр; 6,7- сорберы; 9-бак для приготовления раствора; 10-насос.

Отличительной особенностью установок является наличие подвижной насадки из резиновых шариков, выполненных из кислостойкой резины, диаметром 15- 20 мм и плотностью 1 г/см 3 (рис 2.5-2.6). В установке Э01-3090 шарики выполнены из полиэтилена. ВНИРО рекомендует скорость дымовоздушной смеси 7,5±0,1 м/с при соотношении объёмов подвижной насадки и водного слоя 0,5: 0,1.

Это создает равновесие, которое искажает газообразные продукты сгорания. Это искажение ускоряет парниковый эффект. При концентрациях более 15% объема во время дыхания потеря сознания происходит немедленно. Типичные значения в дымовых газах: масляные горелки: 5% - 14% и газовые горелки: 8% - 11%.

Водород, содержащийся в топливе, объединяется с кислородом для образования воды. Это ускользает от воды из топлива и сгоревшего воздуха, в зависимости от температуры дымовых газов, в виде влаги в дымовых газах или в виде конденсата. Оставшийся кислород, не используемый при сжигании в случае избыточного воздуха, появляется в виде газообразного дымового газа и используется для измерения эффективности сгорания. Он используется для определения потерь дымовых газов и содержания двуокиси углерода.

В установке для очистки дымовоздушной смеси (рис.2.6) используются два сорбера с шариковыми насадками. В качестве абсорбентов в первом сорбере применяется вода, а во втором – раствор химически активного вещества.

Рис.2.7.Установка Э01-3090 для очистки дымовых выбросов

Типичные значения в дымовых газах: масляные горелки: 2% - 5% и газовые горелки: 2% - 6%. Это то, где ранее десульфурированный дымовой газ поступает в противоточный контакт с очищающим агентом. Затем он выпускается в атмосферу через стопку или градирню. Затем жидкость охлаждают и подают обратно в абсорбер, где цикл стирки может начинаться снова.

Принцип метода после сжигания. Это связано с обширной технической экспертизой в установках для производства водорода, синтез-газа и олефинов. Для создания экспериментальной установки необходимо было решить различные задачи. Например, газовые потоки в химической промышленности обычно содержат едва ли какой-либо кислород. Однако с угольной электростанцией содержание кислорода в газовом потоке составляет от трех до пяти процентов. Это означало, что процесс химической очистки должен был быть изменен.

1- насадка; 2-решётка; 3-абсорбер; 4-ороситель; 5-тройник с заслонкой; 6,7-каплеуловители; 8-труба выброса очищенного дыма в атмосферу; 9-заслонка; 10-вентилятор; 11- сливной патрубок; 12-труба слива конденсата в канализацию.

Производительность установки 6000 м 3 /ч, установленная мощность 27,5 кВт, максимальное гидравлическое сопротивление 8,2 кПа (820 мм вод. ст.), температура очищенного дыма 90 0 С. Ёмкость по воде 1,2 м 3 , разовый расход соды 6 кг, преманганата калия до 20 кг, хлорной извести – 12 кг. Габаритные размеры 6000×5600×2600 мм, занимаемая площадь 36,6 м 2 .

Партнерство для более чистого будущего. Испытания на экспериментальном заводе в Нидерхоссеме будут выполняться до тех пор, пока. Пилотная установка в Нидерхассеме удовлетворяет всем критериям для установки для улавливания углерода в промышленном масштабе и, таким образом, даст ценные исследования. Испытываются новые очищающие агенты, направленные на существенное повышение эффективности улавливания углерода. Инновационная технология, основанная на специальных химических растворителях, снижает потребление энергии на 20 процентов.

Суспендированные твердые частицы представляют собой один из основных загрязнителей воздуха и вызывают многие респираторные заболевания, включая страшный силикоз. Дымовой газ с угольной тепловой электростанции содержит мелкие частицы золы размером от 80 мкм до менее 5 мкм. Электростатические осадители используются для сбивания частиц золы из горячего дымового газа через высоковольтный заряд, создающий поперечное движение частиц и присоединение к собирающему электроду.

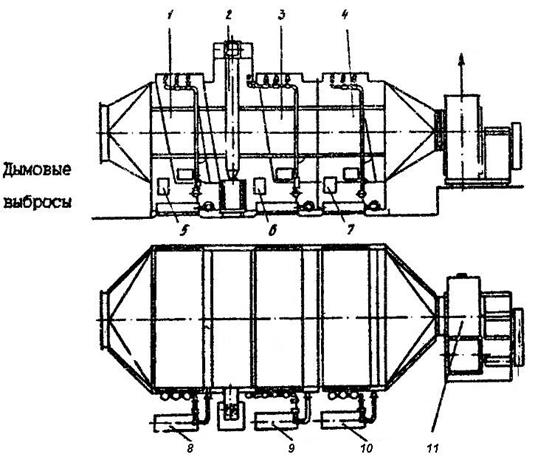

Установка Э01-3090 (рис.2.7) состоит из двух автономных сорберов барабанного типа. В сорберах на перфорированных решётках располагается слой полиэтиленовых шариков. Слой шариков заливается водой на высоту 350-400 мм. При прохождении через слой воды и насадки образуется так называемый «кипящий слой», в результате усиливается массобмен между дымом и водой.

Элегантность этой технологии заключается в том, что она проста, надежна и может быть реализована с минимальным временем простоя, как только первоначальная характеристика и дизайн системы завершаются с научной точки зрения на основе конкретных условий сайта.

Стек № 2 с кондиционированием аммиака на Пунджабском государственном электросетевом заводе, Бхатинда, Пенджаб. Наиболее подходящим решением было внешнее изменение удельного сопротивления частиц золы в загруженной среде дымовых газов через слабые кондиционеры для щелочей. Экспериментальное исследование уровня с аммиаком в качестве кондиционирующего агента сопровождалось фактической установкой, основанной на собственном дизайне и технике.

Производительность установки 10800-15000 м 3 /ч, расход воды 5 м 3 /ч, расход пара при давлении 200 кПа (2 кгс/см 2) – 80кг/ч, расход электроэнергии 28 кВт∙ч, масса 4500кг.

Если вода отводится постоянно, то степень очистки дымовых выбросов по смолистым веществам возрастает до 50,5%, по бензапирену – до64,5%.

Высокая степень очистки достигается, если абсорбат непрерывно сливается в канализацию. В этом случае его надо нейтрализовать, то есть произвести дополнительную химическую очистку. При рецеркуляции абсорбата в течении 5 часов степень очистки по бензапирену уменьшается до 22%, а по смолистым веществам до 18,6%, т.е. очистка производится не эффективно, если коптильный препарат получают на установке Э01-3090.

После демонстрации этой технологии и завершения формальностей патентования технология была продемонстрирована на нескольких электростанциях в стране с успешными результатами. Сравнение с другими химическими веществами для кондиционирования дымовых газов показало, что аммиак или его производные были бы наиболее подходящим химическим составом для дымовых газов для индийских условий.

Испытания пилотной массы уже завершены на электростанции Колахат и электростанции Бадель. Пробные пробеги, вероятно, начнутся в Государственном управлении электроэнергетики штата Мадхья-Прадеш, Корба, электростанции Дургапур, Западной Бенгалии, а также на некоторых южных электростанциях. Во многих случаях пожары опасны для жизни и вызывают серьезные травмы. Не следует недооценивать не только ожоги, пострадавшие от жертв, но также и отравление дымом.

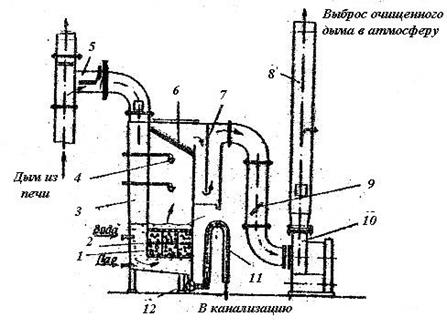

На Московском рыбокомплексе применяется установка фирмы Flakt (Дания) с очисткой дымовых выбросов методом химической абсорбции. Установка состоит из трех ступеней. На первой ступени из потока дыма промывочной жидкостью (NaOH) улавливаются крупные частицы дыма. Промывочная жидкость разбрызгивается душирующими устройствами, насыщается твердыми частицами, фильтруется и вновь направляется к душирующим устройствам.

Отравление дымом - это отравление при вдыхании дыма. Особенно опасным является составной моноксид углерода. Без запаха газ после нескольких вдохов ведет к бессознательности и более поздней смерти. Большинство жертв ожогов не умирают от ожогов, а задыхаются во время сна, потому что они не замечают дымовой газ. Самые большие опасности для домашнего огня скрываются в ваших собственных четырех стенах - забытая печь, горящие свечи, тлеющие окурки и т.д.

Причины отравления дымом

Именно поэтому дымовой извещатель является обязательным в Германии. Дымовые сигналы предупреждают о пожарном дыме громким звуковым сигналом, те, кто пострадал, могут принести время к безопасности. Самой распространенной причиной отравления дымом является возгорание. Но ингаляция выхлопных газов или дым барбекю является причиной, о которой идет речь. Даже дефектные котлы или печи могут привести к отравлению дымом.

На второй ступени также циркулирует промывочная жидкость, в результате гидроокись натрия гидролизует сложные эфиры, преобразует фенолы и органические кислоты в легкорастворимые феноляты и натриевые соли. После определенного цикла работы промывочная жидкость нейтрализуется 98%-й серной кислотой до требуемого значения рН, после чего выводится в канализационную сеть.

Производительность установки 80000 м 3 /ч, расход воды 2-4 м 3 /, 20%-го NaOH 20-30 л/ч, 98%-й H 2 SO 4 1-2 л/ч, температура дыма – до 60 0 С. Габаритные размеры 14000×3000×3700 мм.

На рис. 2.8 представлена принципиальная схема очистки на основе трехступенчатого скруббера башенного типа фирмы Flakt.

На первой ступени на дымовые газы воздействуют соляной кислотой, при этом происходит абсорбция из дыма соединений азота (аммиак, амины). На второй ступени из дыма гипохлоридом натрия абсорбируют и окисляют соединения серы (сернистый водород и меркаптаны), альдегиды, кетоны, жирные кислоты.

Рис. 2.8. Технологическая схема трехступенчатой установки

для очистки выбросов фирмы Flakt

На третьей ступени каустиком (NaOH) из дыма выводятся избыточный хлор и остатки кислотных соединений.

На рис. 2.9 представлен скруббер Geiloote. Скруббер состоит из 4 реакционных камер, в которых находятся слои орошаемой насадки. После каждой реакционной камеры располагаются слои неорошаемой насадки, которые выполняют роль каплеуловителей, тем самым достигается более полное использование промывочной жидкости в каждой камере и исключается унос промывочной жидкости с дымовыми газами.

Первая камера предназначена для удаления твердых частиц.

Во второй камере происходит ионизация дымовых частиц, поэтому очистка здесь происходит с абсорбцией, и электростатическим осаждением. После прохождения зоны высокого напряжения заряженные частицы дыма осаждаются на поверхности насадки или каплеотделителя в результате притяжения заряженных частиц к нейтральной поверхности под действием электродвижущей силы самоиндукции или самоударения с жидкостью или твердой поверхностью.

В третьей камере происходит кислотная промывка серной кислотой. При этом из дыма удаляются щелочные компоненты (амины).

В четвертой камере на дым воздействуют едким натром, в результате из него удаляются кислотные компоненты.

Производительность установки 40000 м 3 /ч, расход 20 % - го NaOCl (в пересчете на активный хлор с массовой концентрацией 150 г/л) 1,4 кг/ч, напряжение электростатического поля 20 – 30 кВт, установленная мощность 10 кВт.

На рис. 2.10 приведена конструкция установки для очистки дыма, принцип действия которой основан на абсорбции с последующим досжиганием. Такие установки выпускает фирма Stork-Duke.

Рис. 2.9 Скруббер перекрестного потока фирмы Geiloote:

1 – первая ступень очистки; 2 – ионизационная ступень; 3 – третья ступень очистки; 4 – четвертая ступень очистки; 5, 6, 7 – смотровые окна; 8, 9, 10 – системы рециркуляции абсорбента; 11 – вентилятор.

Установка состоит из скруббера с промывочной жидкостью и печи, которая работает на газе или на мазуте. Печь может очищаться рекуператором.

Установки для досжигания применяются также промышленностью. В основном применяют термокаталитические устройства. В этих устройствах на каталитической пленке происходит окисление углеводородов и оксида углерода до углекислого газа. В качестве катализаторов применяют алюмоплатиновий, железохромовий, меднохромовий.

Следует отметить, что каталитическая активность различных органических соединений неодинакова. Поэтому степень очистки этих соединений разная. В установках термокаталитического действия обычно окисляется 75 – 97 % органических веществ.

На рис. 2.11 приведена принципиальная схема установки для каталитического досжигания. Если при термическом досжигании нейтрализация органических веществ происходит при темепратуре 700 – 800 0 С, то при каталитическом досжигании нейтрализация происходит при более низких температурах (до 550 0 С).

Установка для каталитического досжигания испытывалась на Ялтинском рыбокомбинате (рис. 2.12).

Катализаторная корзина 6 установки выполнялась с различными катализаторами: алюминоплатиновыми контактами АП-56 (0,56 % платины на окиси алюминия); ШПК -2 (0,2 % платины на шариковом носителе ШК-2); М-2 (хромоникелевая спираль с активной пленкой, содержащей тысячные доли платины).

Активность контактов АП-56 и ШПК-2 при температурах 350 – 450 0 С и объемных скоростях дымовоздушной смеси 5000 – 10000 м 3 /ч снижается из-за отложений на поверхности углеродистых соединений.

Полная очистка дымовых газов достигается при использовании катализаторов М-2, если температура катализации составляет 500 0 С, а дымовоздушная смесь движется с объемной скоростью 15000 м 3 /ч.

Рис. 2.10. Комбинированная очистная установка фирмы Stork-Duke:

Рис. 2.10. Комбинированная очистная установка фирмы Stork-Duke:

1 – отвод промывной жидкости; 2 – подача воздуха; 3 – подача газа; 4 – скруббер; 5 – подача промывной жидкости; 6 – каплеуловитель; 7 – вентилятор; 8 – подача воздуха к печи; 9 – рекуператор; 10 – дымовая труба; 11 – подача воздуха в рекуператор; 12 – печь сжигания; 13 – горелка.

Рисунок 2.11 - Принципиальная схема установки для каталитического досжигания: 1 – мазутная или газовая горелка; 2 – теплоизоляция; 3 – катализатор ячеистого типа; 4 – температурный датчик за катализатором; 5 – температурный датчик перед катализатором; 6 – огнезащитная труба.

Рисунок 2.12 - Установка каталитического досжигания дымовых выбросов:

1 – вентилятор подачи дыма; 2 – вентилятор подачи воздуха; 3 – горелки; 4 – реактор; 5 – воздушный коллектор; 6 – катализаторная корзина; 7 – дымовая труба; 8 – дымосос; 9 – котел-утилизатор.

Для дезодорации дымовых газов специалистами НИИОГАЗа рекомендуются катализаторы НИИОГАЗ-17Д. Температура катализации должна составлять 350-380 0 С, а объемная скорость газового потока – 15000 – 20000 м 3 /ч.

В промышленности применяются также так называемые ионизирующие скрубберы, в которых очистка дымовых газов происходит с использованием электростатического поля высокого напряжения (рис. 2.13).

В зоне электростатического заряжения частиц 1 происходит ионизация частиц дыма. Для ионизации обычно используют орошаемые электродные пластины шириной 200 – 300 мм. Мелкие заряженные частицы попадают в слои контактных наполнителей (например, типа Tellerette). В контактных наполнителях мелкие частицы вследствие самоиндукции обратного заряда притягиваются и осаждаются промывной жидкостью. Вредные газы и газы со специфическими запахами абсорбируются промывной жидкостью, вступают с ней в реакцию и превращаются в нейтральные соединения.

Рисунок 2.13 – Принципиальная схема ионизирующего скруббера:

1 – зона электростатического заряжения частиц; 2 – распылительная форсунка; 3 – наполнители типа Tellerette; 4 – насос; 5 – поддон для сбора промывной жидкости.

Учеными Московского института народного хозяйства им. Г.В. Плеханова было разработано устройство для получения коптильной жидкости из дымовых газов (рис.2.14.)

В ионизационной камере 1 происходит отделение сажи, осаждение сравнительно крупных смол; дымовые частицы приобретают электрические заряды. В осадительную камеру 2 форсункой 3, подключенной к отрицательному полюсу источника напряжения, вводят мелкодиспергированную воду. Водный раствор до насыщения коптильными компонентами циркулирует по следующей схеме: приемник 5, насос 4, форсунка 3, сорбционная камера 2, приемник 5.

Рисунок 2.14 – Устройство для изготовления коптильной жидкости использованием электростатического поля:

1 – ионизационная камера; 2 – сорбционная камера; 3 – форсунка; 4 – насос; 5 – приемник.

Устройство можно использовать для получения коптильного препарата и очистки дымовых газов.

Показатели скрубберов различных типов приведены в таблице 2.4.

Таблица 2.4

Как видно из табл. 2.4, степень очистки дымовых газов с применением ионизирующих скрубберов (IWS) довольно высока.

Cтраница 1

Состав дымовых газов рассчитывают исходя из реакций сгорания составных частей топлива.

Состав дымовых газов определяют при помощи специальных приборов, называемых газоанализаторами. Это основные приборы, определяющие степень совершенства и экономичности топочного процесса в зависимости от содержания углекислоты в уходящих дымовых газах, оптимальное значение которой зависит от рода топлива, типа и качества топочного устройства.

Состав дымовых газов при установившемся режиме изменяется ледующим образом: содержание H2S и S02 неуклонно снижается, 32, СО2 и СО - изменяется незначительно / При послойном горении окса верхние слои катализатора регенерируются раньше нижних. Наблюдается постепенное снижение температуры в реакционной юне, и в дымовых газах на выходе из реактора появляется кислород.

Состав дымовых газов контролируют по пробам.

Состав дымового газа определяется не только содержанием водяных паров, но также и содержанием других компонентов.

Состав дымовых газов меняется по длине факела. Учесть это изменение при расчете радиационного теплообмена не представляется возможным. Поэтому практические расчеты радиационного теплообмена ведут по составу дымовых газов в конце камеры. Это упрощение в известной степени оправдывается тем соображением, что процесс горения обычно интенсивно протекает в начальной, не очень большой части камеры, и поэтому большая часть камеры бывает занята газами, состав которых близок к его составу в конце камеры. В конце ее почти всегда содержится очень немного продуктов неполного сгорания.

Состав дымовых газов рассчитывают, исходя из реакций сгорания составных частей топлива.

Состав дымовых газов при полном сгорании газа различных месторождений отличается незначительно.

В состав дымовых газов входит: 2 61 кг СО2; 0 45 кг Н2О; 7 34 кг N2 и 3 81 кг воздуха на I кг угля. При 870 С объем дымовых газов на 1 кг угля составляет 45 ж3, а при 16 С он равен 11 3 м3; плотность смеси дымовых газов равна 0 318 кг / ж3, что в 1 03 раза больше плотности воздуха при той же температуре.