Принято считать, что прототипом современных ДСП является изобретенная в 1899г. во Франции инженером П. Эру (P. Heroult) печь прямого действия с двумя электродами, подводимыми к металлической ванне. Ток между электродами замыкался через ванну, а дуга горела между каждым из электродов и ванной. Первые ДСП типа «печи Эру» были построены в Германии в 1905 г. (емкостью 500 и 1500кг), в США в 1906г. (емкостью 3 т). В России первая ДСП такого типа была установлена в 1910 г. на Обухове -ком заводе (емкостью 3,5 т).

Низкое время удерживания в печи по сравнению с доменной зоной дает возможность снизить снижение содержания твердого вещества и использование газа внутри печи. Таким образом, отходящие газы представляют значительную долю тепла в процессе, и значимое использование газа является основным фактором в экономике процесса.

Качество сырья оказывает наибольшее влияние на процесс. С одной стороны, это влияет на состав шлака, а с другой - на структуру плавки внутри печи. Физические свойства определяют, может ли плавильный завод работать в обычном режиме сопротивления с использованием электрического сопротивления шлака или экранированного дугового режима с использованием электрического сопротивления шлака и дуги или с использованием электрического сопротивления подающей смеси.

На начальном этапе развития ДСП были однофазные. Дальнейшее их совершенствование показало преимущество печей трехфазных, питаемых переменным током.

Летом 1916г. по проекту инж. Беляева в 58 км от Москвы началось строительство специального электрометаллургического завода. Завод был пущен в 1917г. Ныне это известный завод «Электросталь» в одноименном городе, получившем свое название в 1938 г. Позже крупные электросталеплавильные цехи были построены на Златоустовском и Верх-Исетском заводах.

Для некоторых процессов шлак и металл ударяют через одно отверстие для отвода и разделяют вниз по потоку через каскадное литье или скиммеры. Раковина печи огнеупорная футерована и - если требуется дополнительное охлаждение оболочки процессом - вода, охлаждаемая специальной системой охлаждения боковой стенки. Дно корпуса обычно охлаждается принудительной вентиляцией воздуха. Электроды потребляются в ванне печи. Самореакционные электроды с оболочками или предварительно обжигаемыми электродами периодически расширяются новыми деталями.

В конце 20-х годов в мире уже около 1 % всей выплавляемой стали производилось в дуговых печах.

Конструкции печей и технология выплавки стали в них со временем менялись. Условно в развитии электросталеплавильного производства можно выделить несколько этапов.

Первый этап - этап становления приходится на первые десятилетия XX в.; вначале небольшие (0,5; 1,5т) печи, поиски оптимальных конструктивных решений. Задача - строительство печей емкостью несколько тонн. Оптимальной оказалась конструкция, показанная на рис. 17.1.

Электрод автоматически вставляется в ванну с печью при полной электрической нагрузке и без перерывов в работе печи. Узел электродной колонны содержит все средства для удержания, скольжения и регулирования проникновения в ванну. Все электродные операции выполняются гидравлически.

Электрическая мощность обычно подается от печного трансформатора через высокоточные линии, гибкие шины с водяным охлаждением на электродах и контактные зажимы к электродам. Верхний электрод соединен как катод, а проводящая нижняя система соединена как анод. Типичная печь с открытой работой шлаковой ванны содержит обычно от 1 до 3 отверстий для шлакового крана и от 1 до 2 отверстий для металлических отверстий на более низкой отметке. Печь требует усовершенствованных охлаждающих устройств на крыше и боковых стенках из-за того, что температура жидкого шлака находится в прямом контакте с огнеупорным материалом и из-за радиационного тепла дуги.

Второй этап - 20-40-е годы - этап строительства большого числа

Рис. 17.1. Поперечный разрез ДСП:

1 - электроды; 2 - дуга; 3, 5-шлак; 4- свод; 6- окно; 7- выпуск стали; 8- на разливку

печей на машиностроительных и металлургических заводах, создание и освоение методов ведения плавки, ставших традиционными. Садка печей постепенно увеличилась до 30-50т. Технические вузы начали подготовку и выпуск инженеров-металлургов специально для работы в электросталеплавильном производстве. Появился и получил распространение термин «электропечной сортамент стали», относящийся к маркам высококачественных и высоколегированных сталей, которые желательно выплавлять именно в электропечах. Основное производство быстрорежущих, инструментальных, нержавеющих, трансформаторных, жаропрочных, подшипниковых сталей базировалось на использовании дуговых сталеплавильных печей (подшипниковые стали выплавляли также в кислых мартеновских печах).

Огнеупорная концепция обычно тщательно разработана для принятия этих агрессивных условий. Электрод потребляется в процессе печи. Предварительно прокаленные электроды периодически расширяются новыми деталями. В обычных концепциях применяется электродный рычаг для регулирования электрода.

Рабочий процесс сталеплавильной печи

Энергопотребление может быть оптимизировано за счет комбинированного регулятора движения электрода с тиристорным контроллером зажигания и высокой скоростью электрода. Быстрое сменное центральное устройство важно для максимального времени работы. Конструкция систем охлаждения крыши и боковины для обеспечения достаточной защиты при умеренном уровне потребления энергии.

- Надежная конструкция корпуса.

- Система зарядки полых электродов.

В 1925-1926 гг. производство электропечей отечественной конструкции начато на харьковском заводе «Электросила», а затем на московском предприятии «Электрозавод». В 1935 г. производство электропечей было переведено из Москвы на уральский завод «Уралэлектромашина». На рис. 17.2 приведена типовая трехфазная ДСП тех лет. В 1940 г. были выпущены первые отечественные ДСП емкостью 30т.

Обычно дуга танцует на кончике электрода. Поэтому также целесообразно заряжать материал непосредственно вокруг наконечника электрода. В некоторых печах можно накапливать защитный слой боковой стенки с заряженным материалом. Большинство процессов, в которых шлак перегревается, не допускают такой защиты боковой стенки.

Основные компоненты и процесс действия сталеплавильной печи

Повышенная тепловая нагрузка на надводном борту печи Существует дополнительное требование к охлаждению печи из-за более высоких температур процесса. Существует высокая степень металлического дыма, которая потребляет дополнительную энергию. Кроме того, более низкий уровень цен на тонкий материал помогает снизить общие эксплуатационные расходы.

В тот же период сформировались основные принципы ведения плавки в ДСП, позволявшие в самой печи к концу операции получать сталь нуж-

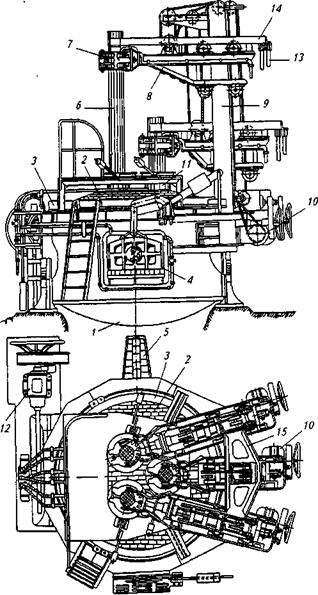

Рис. 17.2. Трехфазная ДСП:

/ - кожух; 2-съемный свод; 3- сводовое кольцо; 4- загрузочное окно; 5-сливной носок; 6- электрод; 7-электрододержатель; 9- стойки; 10- механизм подъема; 11- охладитель; 12- механизм наклона; 13- гибкий кабель; 14 - токоведущая шина или труба; 15 - верхнее крепление стоек

Первоначально ферросплавы были изготовлены исключительно в специальных доменных печах, что привело к образованию чугуна, состоящего из небольшого и среднего содержания кремния, хрома и марганца. Тип плавления и металлургического равновесия определяли содержание углерода в этих сплавах. Дуговая печь с погружением представляет собой гораздо более совершенный блок для производства ферросплавов с учетом температурного контроля и регулировки для различных потенциалов снижения. За это время была создана независимая ферросплавная промышленность, которая отвечает сегодняшним постоянно растущим требованиям сталелитейной промышленности.

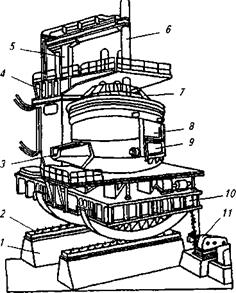

Рис. 17.3. Печь ДСП-200:

/ - фундамент; 2 - фундаментная балка; 3 - сливной желоб; 4- полупортал; 5-телескопическая стойка; 6- электрод; 7-свод; 8- корпус печи; 9- рабочее окно; 10 - люлька; // - привод механизма наклона

ного состава и нужного качества. В печах сравнительно небольшого объема можно было проводить так называемый «восстановительный период» - выдержку металла под раскисленным шлаком при наличии восстановительной (или нейтральной) атмосферы в рабочем пространстве печи.

В ходе восстановительного периода вводят легирующие – ферротитан, феррохром и др., а некоторые, например никель, присаживают вместе с шихтой. Никель не окисляется и не теряется при плавке. Добавки тугоплавких ферровольфрама, феррониобия производят в начале рафинирования, так как нужно значительное время для их расплавления

Большинство ферросплавов производится пирометаллургической выплавкой, происходящей в подводных дуговых печах. Сильная конкурентоспособность погружных дуговых печей в этом секторе была в основном достигнута за счет установки передовых мощных плавильных установок.

Дуговая сталеплавильная печь

Дуговая сталеплавильная печь - электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Схема ДСП

Общее описание дуговой электропечи

С технологической точки зрения возможны даже большие единицы, но их экономическую осуществимость необходимо тщательно проверять. Новые разработки признаны для процессов, связанных с усилением работы шлаковой ванны при строительстве высокоэффективных установок с высокой удельной мощностью. Более высокая плотность мощности в печи вызывает более высокие тепловые потоки через боковую стенку, что требует применения новых концепций охлаждения.

Системы управления также прошли значительную эволюцию в течение последних десятилетий, как показано ниже. Современные погружные дуговые печи используют программные контроллеры. Оба типа агрегатов подходят для плавки сплавов с высокой температурой плавления, таких как стали. Они могут быть облицованы кислотными или основными огнеупорами.

В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 0,1 до 400 тонн . Температура в ДСП может достигать 1800 °C .

Дуговая сталеплавильная печь (ДСП) состоит из рабочей ванны (плавильного пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, скачать шлак и слить металл. Регулятор мощности дуги представляет собой механизм перемещения электродов с приводом, управляемый программно-адаптивным регулятором электрического режима.

Прямые дуговые печи очень популярны для плавки легированных сталей и имеют размеры от нескольких килограммов, для лабораторных установок, до более 100 тонн за партию. Обычно единицы, находящиеся в литейных цехах, находятся в диапазоне от 1 до 10 тонн. Печь обычно состоит из цилиндрической стальной оболочки, которая облицована кислотными или основными огнеупорами. Крыша, которая обычно может откидываться для облегчения зарядки, обычно содержит три углеродных электрода, работающих на трехфазном источнике питания с высоким напряжением.

Эти электроды выступают вертикально через крышу, и электрический ток проходит непосредственно через них и в металлическую ванну. Расстояние между электродами и металлической ванной автоматически контролируется и определяет входную мощность в ванну. У этих печей обычно есть дверь сзади для легирования, кислородного прокаливания и удаления шлака, а также сливной носик спереди. Весь блок способен наклоняться для разгрузки расплава через разливочный носик.

Ранее существовали регуляторы дуги с электромеханическими приводами, которые в силу своей большой инерционности не получают дальнейшего распространения и практически полностью вытеснены регуляторами электрогидравлическими.

Как правило, ДСП имеет индивидуальное электроснабжение через печной трансформатор , подключенный к высоковольтной линии. Мощность трансформатора на больших печах достигает 180 МВт, первичное напряжение 6-35 кВ, на высокомощных печах до 110 кВ, вторичное 50-300В, а в современных печах до 1200 В. Вторичное напряжение регулируется при помощи переключателя ступеней напряжения (ПСН), который может быть как переключаемым при отключенной печи (ПБВ), так и под напряжением (РПН).

Некоторые из преимуществ печей прямого дуга включают высокие скорости расплава, высокие температуры выливания и превосходный контроль химического состава расплава. Обычно они состоят из стальной оболочки горизонтальной формы ствола, облицованной огнеупорами. Мелтин осуществляется дугой между двумя горизонтально противоположными углеродными электродами. Нагрев осуществляется через излучение дуги до заряда.

Непрямые дуговые печи пригодны для плавки широкого спектра сплавов, но особенно популярны для производства сплавов на основе меди. Блоки работают на однофазном источнике питания, поэтому размер обычно ограничен относительно небольшими единицами. Что это? Электрическая дуговая печь - это печь, которая, по ее словам, нагревается электрической дугой. Это самая универсальная из всех сталеплавильных печей. Цель Цель электродуговой печи - превратить лом в высокопрочную промышленную сталь. Преимущества Более простая и дешевая установка, чем любая печь, используемая для производства стали. Получены более высокие температуры. Отсутствие газов сгорания. Что он производит? Может производить все виды сталей, начиная с сталей с обычным содержанием углерода до высоколегированных сталей, таких как инструментальные стали, нержавеющие стали и специальные стали. Ваш лот тщательно выбран. Расплавленный чугун редко занят. Непрямая электродуговая печь Этот тип печи использует систему, называемую нагревом в Стассано. Дуга прыгает между двумя горизонтальными электродами, не касаясь ванны и шлака. Нагревание является косвенным, от излучения дуги до ванны. Некоторые печи вращаются, и тепло, аккумулируемое в хранилище, возвращается в ванную комнату, поворачивая и контактируя с ним. Можно сказать, что они представляют собой комбинацию высокой печи и лука. Они в основном используются для восстановления углей оксидов и последующего получения сталей и ферросплавов. Также для литья цветных сплавов или отливок для литья. Прямые электродуговые печи Они наиболее используются в металлургической и литейной промышленности. В однофазной системе есть два разминки. Один из них производится непрямой лучистой дугой, как и Стассано, а другой - от эффекта Джоуля, создаваемого током, когда он проходит через стальную ванну к возвращенному электроду. Они могут работать с погруженной дугой в шлаке, что экономит энергию. В трехфазном режиме, с другой стороны, дуга перескакивает между тремя электродами через стальную ванну. В этом случае имеется лучистый нагрев электрической дуги к ванне и еще один джоуль при прохождении тока собственной ванной. Он также может работать под водой в шлаке. Компоненты Бак: Это часть духовки, которая содержит загрузочную дверь и белье. Он изготовлен из стальных листов толщиной 4 мм. Боведа, стены и очаг: хранилище - это верхняя часть печи, построенная из металлических колец, охлажденных и покрытых огнеупорным материалом из оксида алюминия. Стенами печи являются те, которые находятся в контакте с жидкой массой до определенной высоты. Они покрыты магнезитом и хромомагнезитовым кирпичом, в зависимости от того, какая часть должна контактировать с шлаком и расплавом. Диаметр электродов и ванны В зависимости от мощности печей получают диаметр ванны и используемые электроды. С помощью экспериментальных кривых определяется указанная. Электрическая мощность Таким же образом мощность определяется по диаметру электродов. Очевидно, что чем больше диаметр, тем больше должна потребляться электрическая энергия. Изменение мощности связано с мощностью печей и продолжительностью стирки. Цикл работы духовки может быть следующим: Подготовка электрода: 15 минут Заряд: 30 минут Сплав: 75 мин Промывка: 15 мин Всего: 135 мин Загрузочные материалы Металлолом. Это основной компонент нагрузки. Среди желаемых качеств: Как можно толще и массивнее. Лучшее, как правило, это то, что происходит с верфей, демонтаж судов, машины, тяжелые кипятильники и железные дороги. Углеродистые или очень низколегированные стали предпочтительны, чтобы сократить срок службы отливки и избежать проблем с прокачкой. Чистота и отсутствие ржавчины, грязи, красок, масел. И т.д. предварительно: Которые являются гранулами, брикетами, губчатым железом, которые являются продуктами, полученными путем прямого восстановления в твердом состоянии, углеродом или углеводородами, из очень чистых и почти беспроблемных минералов. Они имеют то преимущество, что они представляют собой практически чистое железо, поэтому их присутствие благоприятно как разбавитель вредных элементов. Они загружаются по-разному: Добавив их в корзину для груза. Через отверстия в хранилище или ванне. Впрыскивается в резервуар с использованием специального оборудования. Другие загрузочные материалы: Иногда чугун или чугун или древесный уголь загружаются для увеличения содержания углерода, который способствует кипению и вспениванию шлака. Процесс литья Первый - это выбор лома по его характеристикам, а также его вес. После этого лом переносится в чану, которую позже выливают в печь. Следующим шагом является то, что лом выливают в духовку. Существует способ заполнения резервуара; прежде всего, более тяжелые материалы вводятся в дно и более легкие материалы в верхней части, так что электроды могут легче прорезать и, таким образом, расплавлять более тяжелые материалы дна. Электродуговая печь образована чаной, в которую вводится лом, который называется тиглем. После того, как лом был вставлен, печь нагревается. Электрическая дуга работает дугой электричества, прыгающей между ними. Каждый электрод отделяет газ, графит проводит электричество, поэтому он перескакивает с одного электрода на другой.

- Поскольку топливо не используется, никаких примесей не вводится.

- В результате получается чистая сталь.

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен снаружи заключена в металлический кожух. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, а может быть из водоохлаждаемых панелей, как и кожух. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным током, но есть печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для расплавления шихты и получения жидкого полупродукта, который затем доводят до нужных состава и степени чистоты внепечной обработкой в ковше.

История

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г. Первая дуговая сталеплавильная печь прямого действия, построенная Эру .

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Процесс выплавки

Переливание металла в промежуточный ковш

Плавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты . В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака . Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвеерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струей сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака еще и шлакообразующие материалы.

Преимущества ДСП

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе