Лабораторная работа

Ремонт шнеков и изготовление их витков

Цель работы:

Ознакомление с технологией ремонта шнеков, технологией изготовления витков шнеков, получение навыков в проектировании заготовок витков и изготовлений лопастей.

Основные сведения о технологии ремонта шнеков, изготовлении спирали шнеков и проектировании заготовок витков

Технология ремонта шнеков:

Основной причиной выхода из строя шнеков является износ наружной кромки спирали шнеков. При уменьшении высоты витка на 5-6 мм при диаметре 150-400 мм для сыпучих материалов шнек подлежит ремонту или выбраковке. Ремонт валов шнеков осуществляют наваркой полосы шириной 25-30 мм или проволоки диаметром 5-6 мм на изношенную кромку. Такой ремонт приводит к некоторому повышение сопротивления вращению вала, но позволяет еще длительное время эксплуатировать машину.

Изготовление спиралей шнеков:

В крупносерийном производстве спирали шнеков изготавливаются методом горячей прокатки между двумя коническими валками. Лента, нагретая, до температуры 1213-1233 К (940 - 960 °С) пропускается между коническими валками и свивается в спираль (одна сторона ее становится тоньше и длиннее другой), а затем рубится на отрезки требуемой длины. Полученная спиральная лента одевается на вал шнека, и приваривается одним концом. Затем на заданном расстоянии приваривается другой конец спирали, После правки спирали с целью получения равномерного шага ее приваривают к валу прерывистым швом по всей длине. Применяется так же автоматическая сварка. После сварки шнек правится.

Преимуществами этого способа изготовления спирали шнеков является:

Стабильный технологический процесс, обеспечивающий постоянное качество изделий;

Высокий коэффициент использования металла.

Недостатком процесса является то, что сечение спирали шнека имеет форму трапеции с узким основанием у наружного диаметра - места наиболее интенсивного износа.

В том случае, когда спираль шнека представляет из себя узкую ленту, особенно при большом внутреннем диаметре целесообразно получать ее навивкой из полосы. В этом случае возможна как навивка спирали сразу с получением заданного чертежом шага, так и навивка с плотной укладкой витков друг к другу и последующей вытяжкой по шагу непосредственно на валу шнека. Навивку спирали в обоих случаях производят на токарном станке. При этом обеспечивается высокая производительность и высокий коэффициент использования металла.

Существенным недостатком этих способов является то, что в результате недостаточной пластичности металла при холодном деформировании возможно образование надрыва ленты по наружному диаметру и гофр по внутреннему. Последние при навивке спирали с укладкой витков друг к другу могут быть устранены частично нагревом спирали до температуры 1213-1233 К (940 - 960 °С) и проковке на молоте ударами бойка по торцовой поверхности навитого пакета. Для предотвращения образования надрывов на наружном диаметре спирали следует для навивки использовать только прокатанную полосу, и избегать применения полосы, полученной механической резкой листа. Предварительный отжиг также в значительной степени уменьшает вероятность образования надрывов наружных кромок спирали.

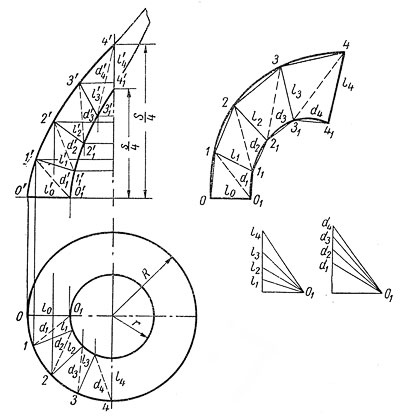

При изготовлении спиралей с большой высотой в мелкосерийном производстве и ремонте шнеков в основном пользуются кольцевой заготовкой, которую изгибают по винтовой поверхности на специальном штампе или растягивают после приварки заготовок витков между собой с помощью лебедки. Для повышения устойчивости в последнем случае, кольцевые заготовки, целесообразно предварительно деформировать по радиусу, как это показано на рисунке 7.1.

Расчет заготовок витков шнеков: в связи с тем, что винтовая поверхность не может быть развернута в плоскость, известны только приближенные развертки витка шнеков.

Рисунок 7.1 - Заготовка витка шнека:

а - штамповка витка шнека и его заготовка по (7.1-7.3);

б - сечение заготовки для растяжения на валу

В литературе , и др. приводится развертка витка шнека в виде кольца с «выкусом», представляющий треугольный сектор с центральным углом. Внутренний и наружный диаметры заготовки и, а также угол выкуса определяют через соответствующие диаметру шнека и и его шаг по следующим выражениям:

Как показала практика, применение этих формул дает несколько завышенные значения диаметров заготовок, что осложняет приварку спирали к валу. Поэтому на ряде предприятий параметры заготовок определяют следующим образом:

Размеры «выкуса» и его форму определяют замером на опытных витках. По выражениям (7.6) и (7.7) значения и получаются несколько заниженными. Однако в связи с тем, что штамповку витков производят в горячую на оправке диаметра, то за счет соответствующей пластической деформации получают виток шнека, плотно прилегающий к валу.

Порядок выполнения работы

Произвести расчет заготовки шнека по следующим исходным данным:

, (модель шнека в 1/5 натуральной величины);

Для заготовки соответствующей расчёту, выполненному по выражениям (7.1) - (7.3) разметить "выкус" и вырезать его на ручных ножницах по металлу;

На заготовках, соответствующих расчету по выражениям (7.6) и (7.7) нанести от наружного диаметра концентрические риски длиной 50 мм и шагом 3-5 мм. Разрезать виток по радиусу, так чтобы место реза приходилось посредине рисок;

Произвести штамповку витков;

Проверить качество прилегания витков к валу и между собой;

Замерить величину «выкуса» на витках и выполнить эскиз заготовки.

Составить отчет по работе, который должен включать:

Цель работы;

Краткие сведения о технологии получения витков шнеков;

Расчет заготовок витков;

Эскиз витка с «выкусом», полученным в результате замера;

Выводы по работе.

Материалы и инструменты:

Штамп для получения витка шнека;

Кольцевые заготовки витков шнека;

Штангенциркуль;

Рейсмус;

Поверочная плита;

Ножницы по металлу.

Скачать: У вас нет доступа к скачиванию файлов с нашего сервера.

Моделирование и изготовление шнекового винта с использованием CAD/CAM-технологий фирмы Delcam plc

Алексей Мартюшев, А.А.Орешкин

В настоящее время заготовки обрабатываются в основном в условиях мелкосерийного, иногда - крупносерийного производства и, частично, на автоматических линиях, при этом доля основного времени превышает долю вспомогательного. Это обусловлено рационализацией инструментальной и зажимной оснастки, развитием за последние 10-20 лет устройств автоматической смены инструментов и заготовок, а также внедрением современных систем управления и манипулирования. В настоящий момент этому также способствует разработка систем подготовки управляющих программ и CAD/CAM-систем.

Таким образом, возможности сокращения вспомогательного времени неуклонно сужаются, что приводит к необходимости решать задачу дальнейшего повышения производительности обработки за счет сокращения основного времени путем значительного повышения скорости резания и подач, а также соответственного увеличения объема снимаемой стружки.

Перед авторами была поставлена задача моделирования изделия «Винт шнековый» и разработки управляющих программ для станков с ЧПУ для его обработки. Первоначально заказчиком был представлен чертеж детали в формате GIF. Чертеж содержал теоретическую развертку внешнего диаметра, общий вид самой детали, а также несколько видов и разрезов, которые позволяют лучше понять деталь.

Работа начинается с создания математической трехмерной модели будущего изделия. Для этого требуется САD-система, позволяющая строить сложные поверхности.

Построение теоретической развертки шнека в КОМПАС-3D

Особенностью модели «Винт шнековый» является наличие большого количества криволинейных поверхностей и сложных сопряжений между ними. Построение модели начинаем с выбора системы координат. Поскольку модель довольно сложная, лучше всего работать в локальной системе координат.

Для создания модели изделия используем предоставленную теоретическую развертку. Для построения и определения развертки воспользуемся CAD-системой КОМПАС-3D V7.

На чертеже заказчика теоретическая развертка изделия задана эскизом, показанным на рис. 1. В то же время радиус 73 мм отмечен и на общем виде шнека (рис. 2). Из рисунка ясно, что теоретическая развертка (см. рис. 1) - это развертка кривой внутренней (нижней) части витка шнека. Следовательно, развертка средней части витка будет концентрична относительно кривой внутренней (нижней) части витка и находится на расстоянии половины ширины витка, то есть 1,75 мм.

Рис. 1

Рис. 2

Далее преобразуем теоретическую развертку в удобный для дальнейшего моделирования вид (рис. 3). Разделим развертку по длине на 16 равных частей и получим центральный угол сектора равным 22,5°. Начало и конец развертки продлеваем - это понадобится при построении модели в дальнейшем. На участке дуги делим развертку по длине еще пополам (рис. 4).

Рис. 3

Рис. 4

Построение 3D-модели шнека в PowerSHAPE

После подготовительного этапа можно переходить к построению модели «Винт шнековый» в Power Shape. Прежде всего необходимо преобразовать плоскую развертку в 3D-направляющую. Для этого сначала построим вспомогательный круговой массив лучей с углом поворота 11,25°. Ненужные лучи удаляем, а оставшиеся ограничиваем радиусом 32,5 мм.

Как видно из рис. 4а , полученная интерполяцией точка 1 кривой не имеет заданного угла поворота, поэтому его надо рассчитать - он составил 2,49°. В итоге получился массив радиальных отрезков (рис. 5), которые будут основой для построения 3D-направляющей.

Рис. 6

Каждые три точки, идущие по порядку (1-2-3, 3-4-5…), соединяем дугой по трем точкам. Из полученных дуг создаем единую кривую. В итоге получаем искомую направляющую кривую (рис. 7). Вторая кривая (рис. 4б ) создается аналогичным образом.

Рис. 7

Следующий шаг - создание средней поверхности витка шнека. Для этого полученную кривую скопируем и развернем на 180°. При помощи инструмента «Создать поверхность по двум ведущим» строим винтовую поверхность (рис. 8). На этом создание винтовой поверхности закончено. Вторая поверхность по кривой с рис. 4б создается подобным образом.

Рис. 8

Чтобы создать лопатку шнека, сначала превратим поверхность в тело нулевой толщины, а затем придадим телу толщину при помощи инструмента « создать утолщение» (рис. 9).

Рис. 9

Затем при помощи контекстного меню конвертируем твердое тело обратно в поверхности. Исходную поверхность снова превратим в тело и придадим ему утолщение с отступом в противоположную сторону (рис. 10).

Для пользователей КОМПАС-3D задача значительно упрощается, т к существует бесплатная библиотека "Перо шнека" , выполняющая все за вас. Вам остается только ввести исходные данные и получить готовый чертеж или 3D-модель. Я понимаю, что халява разжижает мозги, но значительно сокращает затраченное время.

В результате у вас появится нечто подобное. Заполняем форматку, добавляем парочку тех. и этих требований и выдаем в производство.

Библиотека "Перо шнека" находится в свободном доступе и ее можно скачать в интернете. Кстати, она подходит ко всем версиям КОМПАС-3D, включая последнюю. Копируем файлы в папку с библиотеками ASCON/KOMPAS-3D V16/Libs/ и подключаем ее. В противном случае все считать придется самим.

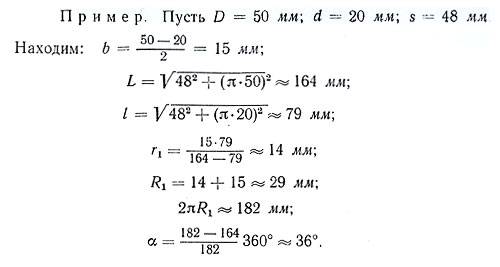

Дано . Для винтового конвейера диаметром D с заданным диаметром вала d и шагом S (рис. а) необходимо изготовить перья размером D o , d o и α о (рис. б). Будучи натянутыми на вал диаметра d при заданном шаге S , они должны образовать винт диаметром D . Для этого нужно, чтобы D o и d o соответственно были несколько больше D и d, так как при растяжении навивки из перьев их диаметр несколько уменьшается.

Длина дуг L и l выражается через их радиусы и угол (рад):

L = α·D o / 2;

l = α·d o / 2;

D o = 2·L / α

d o = 2·l / α

При навивании перьев на вал эти дуги образуют винтовые линии: дуга I по валу диаметром d, а дуга L по воображаемому цилиндру диаметром D, равным диаметру винта.

Развертку винтовой линии можно представить в виде прямоугольного треугольника, у которого один катет равен шагу S, а другой - длине окружности, на которую навита винтовая линия, т. е. πD (рис. в).

Таким образом, можно записать следующие зависимости:

l = √S² + (πd)²

L = √S² + (πD)²

С достаточной для расчета точностью D - d = D o - d o , так как обе части примерно равны 2d. Подставляя значения этих параметров, получим

D - d = 2L / α - 2·l / α

α = 2(L - l) / D - d

Зная α, L и l, находим D o и d o по выше приведенным формулам

Значение α o (град) будет

α o = (2π - α)·57,3

Таким образом можно найти необходимые размеры D o , d o н α o , чтобы сделать шаблон, по которому можно изготовить перья для данного винтового конвейера. Для соединения перьев между собой следует на нх концах сделать припуск, равный 5...10 мм в зависимости от способа их соединения.

Конусные шнеки обычно используются для уплотнения перемещаемого материала, поэтому, в основном, их изготавливают литыми, где и задается угол конуса и изменение шага витка. Если изготовливается из листа, сначала создается масштабная модель. Можно методом интегрирования контура пера, кому что проще.

Кому этой информации недостаточно, например необходимо подобрать оптимальные параметры шнека, найдите книгу Григорьев А.М. Винтовые конвейеры М., "Машиностроение". 1972, 184 стр.

В книге рассмотрены примеры применения винтовых конвейеров, особенности их эксплуатации и применяемые методы их расчета. Изложены теория движения изолированной материальной точки в винтовом конвейере и рекомендации по распространению этой теории на сплошной поток транспортируемого материала. Даны новые аналитические методы расчета и примеры проектирования высокопроизводительных и экономичных винтовых конвейеров. Книга предназначена для инженерно-технических работников, занятых исследованием, расчетом, конструированием, производством и эксплуатацией конвейеров.

Или зарубежную книгу Технология изготовления спиралей шнеков. Гевко Б М - Львов: Вища шк Изд-во при Львов, ун-те, 1986.- 128 с. В монографии изложена новая технология формообразования спиралей шнеков методом холодной навивки, прокатки и штамповки. Эта технология способствует повышению точности обработки деталей, снижению материалоемкости изделий, повышению производительности труда в машиностроении и приборостроении. Разработки автора введены в нормали Министерства тракторного и сельско-хозяйственного машиностроения и используются на предприятиях отрасли.

Есть конечно и другие книги. "Шукайте", как сказал бы автор последней...

Развертка поверхности прямого кольцевого винтового коноида

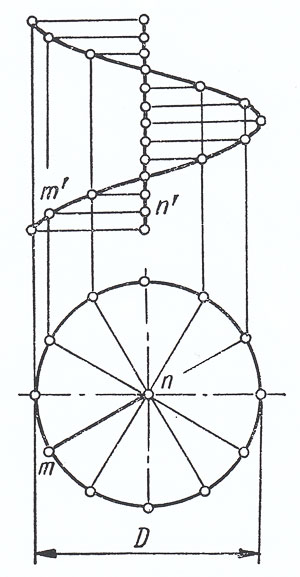

Рассмотрим прямой геликоид, который образован движением прямолинейной образующей NM по двум направляющим (цилиндрической винтовой линии и ее оси), причем во всех положениях образующая составляет с осью прямой угол и остается параллельной плоскости параллелизма (на рис.1 - горизонтальной плоскости).

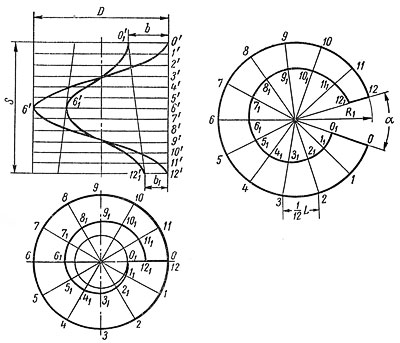

Приближенная развертка одного витка представляет собой часть плоского кольца, заключенного между двумя концентрическими дугами (рис 2).

Рисунок 1

Рисунок 2

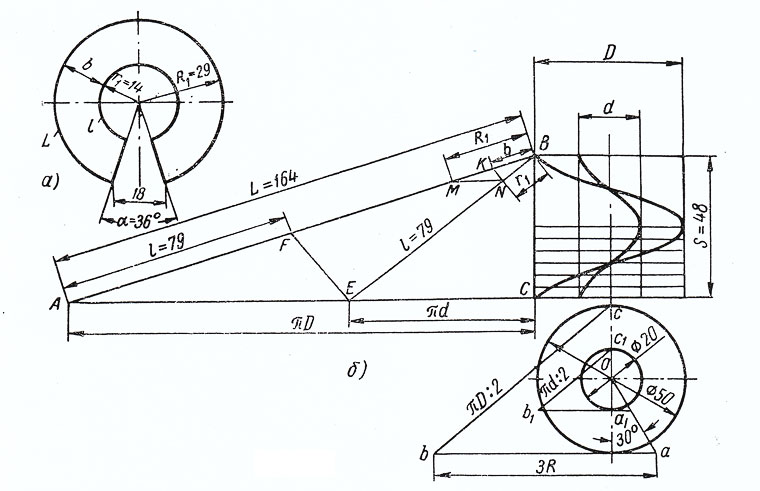

Длина L большой дуги равна длине одного витка внешней винтовой линии; длина l меньшей дуги равна длине витка внутренней винтовой линии. Радиусы дуг R 1 и r 1 и угол выреза α могут быть определены графически и аналитически.

Аналитический способ

Обозначим ширину винтовой поверхности b, причём b = D-d/2

Формула 1

Так как винтовые линии развертываются в две концентрические дуги при одном и том же центральном угле, а такие дуги относятся друг к другу как радиусы, то

Формула 2

Угол выреза α определяется из пропорции:

Формула 3

Графический способ

Величины r 1

, R 1

и α

могут быть определены графическим построением (2 рис.б).

Строим прямоугольные треугольники АВС

и ЕВС

, у которых катет ВС = s = 48

мм, а катеты АС

и ЕС

равны длинам окружностей πD

и πd

. Величины

πD и πd

вычисляются или определяются следующим построением: проводим прямую Оа

(б - правый нижний рисунок) под углом 30° к вертикальному диаметру до пересечения в точке а с касательной, проходящей через нижний конец того же диаметра. От точки а откладываем на касательной длину трех радиусов и полученную точка

b соединяем с верхним концом диаметра. Отрезок bc равен половине длины окружности.

Гипотенузы построенных треугольников выражают длины развернутых винтовых линий L

и l

.

Для построений длины r 1

откладываем на АВ

от точки А

отрезок AF = l

и от точки В

отрезок ВК = b

. Соединяем точки F

и Е

прямой E

F и через точку К

проводим прямую KN ||

EF

до пересечения с BE

в точке N

.

Тогда отрезок BN = r 1 = 14 мм

. (Действительно, из подобия треугольников BEF и BNK

следует, что

BN/BE = BK/BF. Но BN = r 1, BE = l, BK = b; BF = L - l

. Отсюда r 1 = bl/(L - l)

.

Радиус R 1 = r 1 + b = 14 + 15 = 29 мм. Его можно найти и непосредственно построением, если через точку N провести прямую NM || AC до пересечения с АВ . Тогда отрезок ВМ = R 1 = 29 мм.

Для построения угла выреза α откладываем на окружности радиуса R 1 разность между длиной окружности 2π R 1 и длиной дуги L , равную 18 мм, и концы отложенной дуги соединяем с центром.

При больших значениях D, d и s выполнение вышеописанных построений в натуральную величину затруднительно. В таком случае следует пользоваться аналитическим способом или выполнять построения в уменьшенном масштабе, что снижает точность результата.

Выкроив из листа требуемое количество отдельных витков, можно образовать из них винтовую поверхность. Для присоединения витков к поверхности цилиндра диаметром d, на последней прочерчивают винтовую линию заданного шага s. Способы присоединения и соединения витков зависят от принятой технологии.

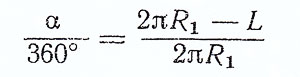

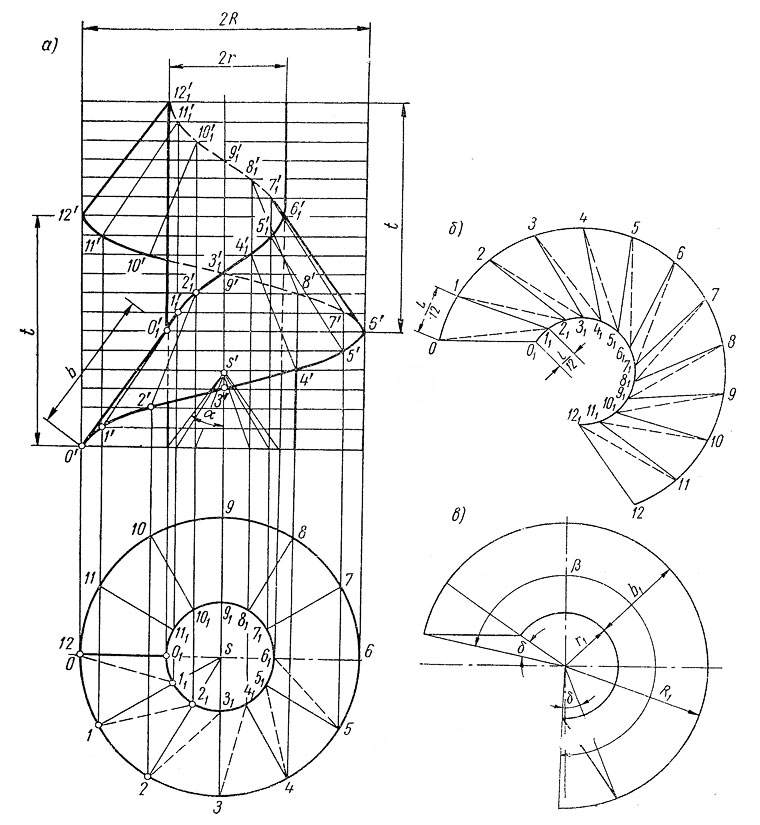

Развертка поверхности прямого винтового коноида переменной ширины

В данном случае внутренняя направляющая винтовая линия расположена на конусе, ширина поверхности коноида непрерывно изменяемая от максимальной величины b до минимальной b1.

Рисунок 3

Горизонтальная проекция внешней винтовой линии (цилиндрической) является окружностью, а проекция внутренней винтовой линии (конической) представляет собой спираль Архимеда.

Для построения развертки определяют предварительно величины R 1 и α (формулы 1 - 3). Чертят окружность радиусом R 1 и наносят на ней центральный угол α. Полученную дугу, длина которой равна L , делят на несколько равных частей (на рис. 3 на 12) и проводят радиусы через точки деления. На радиусах откладывают последовательно длины отрезков 0 - 01; 1 - 11; 2 - 22 и т.д., взятые с горизонтальной проекции, где они изображаются в натуральную величину. Таким образом, получают ряд точек - 11; 21; 31;…121 , соединяемых плавной кривой.

Развертка поверхности косого винтового геликоида

В данном случае, каждая образующая поверхности остается параллельной соответствующей образующей некоторого соосного конуса вращения с углом при вершине равным 2α , который называется направляющим конусом.

Рисунок 4

Графический способ

Для построения развертки одного витка данной поверхности разбивают горизонтальную проекцию на равные части (например, на 12) и принимаю каждую из них за равнобокую трапецию.

Боковые стороны всех трапеций равны. Натуральную величину их дает фронтальная проекция 0′ – 0’1 = b - ширине поверхности.

Величина b может быть вычислена по формуле b = R - r/sinα .

Две другие стороны, например 0 - 1 и 01 - 11, равны соответственно 1/12 L и 1/12 l , где L и l - длины одного оборота внешней и внутренней винтовых линий. Для построения трапеции необходимо знать еще длину её диагонали, например 0 - 11 . Определив любым известным способом истинную длину диагонали по её проекциям (011 и 0’1’ 1), строим приближенную развертку, как ряд примыкающих один к другому равных треугольников (рис. 4, б). Каждый треугольник строится по трем известным сторонам. Затем вершины треугольников обводятся плавной кривой.

Аналитический способ

Основан на изгибании поверхности косого геликоида на однополостный гиперболоид вращения, поверхность которого затем заменяется усеченным круговым конусом. Размеры развертки одного витка (рис. 4, в) определяется по формулам:

Формула 4

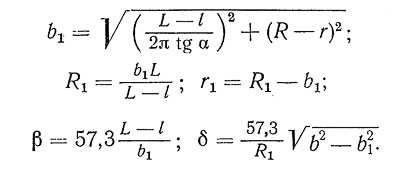

Развертка винтовой поверхности переменного шага

В рассмотренных выше примерах внешняя и внутренняя винтовые направляющие данных поверхностей имели один и тот же шаг. Для увеличения угла подъема внешней винтовой направляющей увеличивают её шаг.

Таким образом, винтовые направляющие имеют в этом случае разные шаги S и s, и сама поверхность называется винтовой поверхностью с переменным шагом.

На рис. 5 даны проекции ¼ полного оборота такой винтовой поверхности. Один конец образующей движется по винтовой линии шага S и радиуса R, а другой - по винтовой линии шага s и радиуса r.

При этом угол, под которым образующая пересекает вертикальную ось, уже не остается постоянным и отрезки образующей, заключенные между направляющими так же не равны между собой. Минимальная длина этих отрезков l0 = 001 = R - r ; максимальная (l4) равна гипотенузе прямоугольного треугольника, одним катетом которого является фронтальная проекция 4′ – 4’1, а другим - горизонтальная проекция того же отрезка, т.е.

Рисунок 5

Построение приближенной развертки для ¼ полного витка произведено тем же способом, что и в предыдущем примере, но в данном случае приходится определять истинную длину каждой боковой стороны заменяемых трапециями отсеков поверхности и каждой диагонали. Это выполнено на рисунке 5 построением прямоугольных треугольников по известным из начертательной геометрии приемам.

Что касается двух других сторон всех отсеков, то они, как и в предыдущем примере, равны L/n и l/n, где n - принятое число делений одного оборота винтовых направляющих (в данном случае n = 16 ). Величины L и l определяются как указано выше (по формулам 2).

По материалам:

«Технические развертки изделий из листового металла» Н.Н. Высоцкая 1968 г. «Машиностроение»

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Расчет и построение развертки спирали шнека

1. Расчет развертки с пирали шнека с постоянным шагом

H - шаг спирали;

D 0 -наружный диаметр спирали шнека;

d 0 -внутренний диаметр спирали шнека;

D - наружный диаметр развертки спирали шнека;

d - внутренний диаметр спирали шнека;

б - угол выреза развертки спирали шнека;

2. Построение спирали шнека с изменяемым шаг ом по геометрической прогрессии

Можно построить коническую спираль с определенным уклоном где

Все набирается в Microsoft Office Excel и строится в КОМПАС-3D c помощью сплайна.

3. Расчет развертки спирали шнека с изменяемым шагом по геоме трической прогрессии

Вычисляется от определенных углов (радиан) с установленным интервалом, для построения развертки. Для удобства можно набрать Microsoft Office Excel.

Я, не смог проинтегрировать данную функцию, для подсчета на определенном интервале от, поэтому выполнил графоаналитическим способом, куда вставил готовый шаблон: «Sqrt (315^2+(200/2/PI*(1 - (1/1.1)^(x/2/PI))/(1-1/1.1))^2)/(315-250)*(1-Sqrt((2*PI*250)^2+(200*(1/1.1)^(x/2/PI-1))^2)/Sqrt((2*PI*315)^2+(200*(1/1.1)^(x/2/PI-1))^2))», где

После построения графика абсцисса разбивается на интервалы (радиан) в соответствии вычисленным радиусам развертки. Определяете площади интервалов, ограниченные функцией. Площади S1, S2…, есть величины углов раствора (радиан) между

спираль шнек развертка

Размещено на Allbest.ru

Подобные документы

Технічні вимоги до виготовлення деталі "Палець шнека": точність розмірів, матеріал деталі і його хімічні та механічні властивості; аналіз технологічності і конструкції, якісна та кількісна оцінки. Тип виробництва, метод одержання заготовки, обладнання.

курсовая работа , добавлен 13.03.2011

Описание конструкции привода. Расчет зубчатых передач редуктора. Определение допускаемых контактных напряжений и напряжений изгиба. Определение основных параметров цилиндрических передач. Проверочный расчет подшипников на быстроходном и тихоходном валу.

курсовая работа , добавлен 19.12.2011

Определение материала развертки по маркировке. Измерение угла режущей части при помощи угломера Бабчиницера. Перечень свойств инструмента, которые обеспечиваются неравномерной разбивкой зубьев. Расчет режимов резания и времени на обработку отверстия.

практическая работа , добавлен 25.01.2015

Проектирование и расчет долбяка для обработки зубчатых колес. Разработка комбинированной развертки для обработки отверстий. Расчет и проектирование протяжки для обработки шлицевой втулки. Плавающий патрон для крепления комбинированной развертки.

курсовая работа , добавлен 24.09.2010

Основное назначение дозирующего устройства. Метод расчета шнека дозатора зерна, оптимизация его конструктивных, технологических параметров. Упрощенная классификация дозаторов по структуре рабочего цикла, конструктивным признакам, экономические требования.

курсовая работа , добавлен 01.05.2010

Осевые режущие инструменты, развертки, их виды, особенности их конструкций, классификация. Формы заточки спиральных сверл. Особенности глубокого сверления. Назначение допусков, основные причины разбивки. Требования к точности конических отверстий.

контрольная работа , добавлен 23.05.2013

Предпочтительные числа и их закономерности. Упорядочение выбора величин и градаций параметров производственных процессов. Преимущества и недостатки рядов чисел, построенных по геометрической прогрессии. Программы и планы комплексной стандартизации.

реферат , добавлен 06.06.2011

Синтез кулачкового механизма. Построение диаграммы скорости, перемещения, ускорения толкателя. Построение графика изменения угла давления. Синтез эвольвентного зубчатого зацепления. Расчет массы и геометрических параметров маховика, построение графиков.

курсовая работа , добавлен 05.01.2013

Технологический анализ конструкции детали. Составление вариантов плана изготовления детали и выбор наиболее целесообразного из них. Определение размеров развертки детали. Расчет полосы для вырубки заготовки. Расчет параметров пружинения материала.

курсовая работа , добавлен 13.08.2012

Область применения и современные конструкции электросковородок. Устройство, принцип действия сковороды электрической с непосредственным обогревом, ее теплотехнический расчет. Определение основных конструктивных размеров сковороды, расчет спирали.