Фундамент — это не только основа любого здания, но и гарант долговечности и прочности постройки. Именно правильный выбор и соблюдение строгой последовательности работ, а также грамотный подбор используемых при возведении фундамента материалов гарантируют его надежность и соответствие требуемым стандартам качества. Основная цель этой части дома сводится к обеспечению будущего строения стабильной и крепкой площадкой. Правильно приготовленная и уложенная песчано-гравийная подушка под фундамент способна обеспечить его меньшей степени осадкой. Таким образом, надежная подушка помогает значительно улучшить его качественные показатели.

В том случае, если возведение фундамента проводится без соблюдения необходимых строительных норм и в разрез с существующими и проверенными временем правилами, построенное здание в очень короткие сроки может стать совершенно непригодным для проживания. На поверхностях стен при этом появляются трещины, оконные рамы перекашиваются, двери перестают плотно закрываться. Все это приводит к появлению плесени, сырости, сквозняков.

В том случае, если возведение фундамента проводится без соблюдения необходимых строительных норм и в разрез с существующими и проверенными временем правилами, построенное здание в очень короткие сроки может стать совершенно непригодным для проживания. На поверхностях стен при этом появляются трещины, оконные рамы перекашиваются, двери перестают плотно закрываться. Все это приводит к появлению плесени, сырости, сквозняков.

Сделанный ремонт и отделка помещений теряют свою привлекательность. Владельцам таких неудачных построек приходится вкладывать дополнительные средства, время и деньги в непредвиденные ремонтные работы.

Избежать разочарования поможет соблюдение всех требований по строительству фундамента. А его правильность зависит от того, как именно была сделана песчано-гравийная подушка под фундамент. Она по праву считается залогом крепкого и прочного основания. Подушка обеспечивает полное отсутствие соприкосновения стройматериалов и строительных объектов с самим фундаментом, что, в свою очередь, исключает появление различных деформаций. Благодаря наличию грамотно подобранной и подготовленной подушке, здание (в самом своем низу) высоко поднимается в отношении грунтовых вод.

Смесь из песка и гравия является одной из самых популярных и часто используемых строительных материалов. Оба эти компонента, смешанные в точном соответствии с рекомендованными пропорциями, очень часто используются для строительства жилых домов, магазинов и иных зданий. Этот, казалось бы, простой состав, относится к одному из самых лучших вариантов основы. Он гарантирует прочность замесу раствора из бетона или цемента.

Зачем нужна подушка под фундамент?

Тем, кто задумывается о том, чтобы сделать самому фундамент под постройку, следует обратить внимание на четко сформированные строительные правила относительно этого вопроса. В первую очередь важно соблюсти все требования, предъявляемые к такому этапу работ, как устройство песчано-гравийной подушки. Кроме подушки из комбинации песка и гравия, распространены подушки под фундамент из бетона и из щебенки. Как правило, бетонная подушка требуется лишь при выполнении под ФБС-блоки армированного пояса или же при дополнительном расширении стенок фундамента.

Подушка песчано-гравийная делается на строительных площадках со слабонесущим грунтом. Важно помнить о том, что ни в коем случае нельзя использовать для ее формирования песочную пыль или мелкозернистый песок. Готовая к использованию смесь обязана состоять из гравия и песка, которые имеют средние размеры своих частиц. После того, как подушка из этого состава будет уложена, она даст минимальную усадку, для обеспечения которой необходимо произвести тщательную утрамбовку. Такая основа под фундамент прекрасно выдержит нагрузку не только дома среднего размера, построенного из каркасных стройматериалов, бруса или бревна, но и строения большого по площади, например, с мансардой или вторым-третьим этажом.

При строительстве песчано-гравийной опоры, можно воспользоваться таким вариантом проведения работ:

- выкопать траншею нужной ширины и глубиной вплоть до уровня плотных слоев грунта;

- в ров, который таким образом, получается, необходимо засыпать речной песок крупнозернистой марки;

- песок следует засыпать слоями и маленькими порциями. Каждый слой должен быть толщиной в 15 см;

- после укладки каждого нового слоя, его обязательно проливают водой;

- все слои утрамбовываются при помощи специальной трамбовочной техники;

- готовая опора должна иметь ширину на 10 мм большую, чем планируемая ширина будущего здания.

Необходимость песчано-гравийной подушки при строительстве не только малоэтажном, но и более крупном, обуславливается ее сравнительно доступной стоимостью, высокой степенью долговечности и возможностью осуществить работы собственными усилиями, без помощи профессиональных строителей. Однако следует учесть, что такие мелочи, как очистка траншеи после экскаватора, засыпка ведрами или тачкой песка и гравия, ручная поливка всех слоев водой потребуют от работников вложения серьезных физических усилий. Вполне оправданной может стать попытка привлечь к процессу домочадцев или друзей.

Песчано-гравийная подушка своими руками

О том, для чего нужна песчано-гравийная подушка знает каждый опытный мастер-строитель. Подобное основание под фундамент способно обеспечить построенному впоследствии зданию полноценное функционирование без дефектов и повреждений. Необходимо помнить, что слои песчано-гравийной смеси укладываются послойно, но в разную толщину каждого такого слоя. Дело в том, что этот вопрос принципиален для каждого отдельного типа грунта. Ни в коем случае слой песка и гравия не должен составлять в толщину меньше 5 см. Многие строители не приветствуют толщину подушки больше 25 см.

Подушку желательно оборудовать под всей площадью здания. Именно такой способ укладки обеспечивает максимально равномерную осадку строения. Ширина такой подушки должна быть шире, чем ширина фундаментного основания не меньше, чем на 30 см. Таким образом, обеспечивается опора конструкции на всей площади ее поверхности. При укладке песчано-гравийной подушки ее следует утрамбовывать настолько интенсивно, чтобы она обрела плотность равную 1,6 г/см3 от плотности слоев грунта.

Делая такую работу самостоятельно, следите за качеством используемых строительных материалов. Так, например, наличие даже небольшого количества примеси глины в песке может привести к серьезным неприятным последствиям. Если в такую подушку попадет вода, то она начнет вспучиваться. Поэтому, контролируйте состав и состояние используемых материалов, а также, обязательно соблюдайте рекомендации и пошаговые инструкции на всех этапах работы.

О том, когда и как сделать песчано-гравийную подушку своими руками, задумываются многие начинающие строители. Решение этой задачи вполне доступно осилить каждому желающему. А так как закладка основания является первым шагом на пути строительства любого здания, к ее реализации необходим серьезный и ответственный подход. Глубину фундамента в первую очередь определяет уровень протекания вод в грунте. При большой глубине закладки основания не обходится без песчано-гравийной подушки.

Определившись с тем, что такое песчано-гравийная подушка, можно приступать к ее установке, которая, в основном, сводится к следующему:

- она напоминает своеобразный «пирог» с прослойками из песка и гравия (можно использовать щебень);

- первый слой в вырытой траншее (котловане) — это бут, который обеспечит дополнительную прочность;

- второй слой – крупный речной песок, который после распределения по всей поверхности необходимо выровнять, полить водой и утрамбовать;

- третий слой, толщиной не меньше 20 см, представляет собой гравий. Его после укладки утрамбовывают при помощи виброплиты;

- готовые уже прослойки засыпаются слоем песка, равным 20 см. После того как его поливают водой, он производит осадку на гравий.

Этой технологии необходимо следовать слой за слоем до тех пор, пока влажному песку уже некуда будет оседать. После окончания работ по изготовлению подушки можно приступать к строительству фундамента.

Тонкости возведения мелкозаглубленного фундамента

Мелкозаглубленный фундамент являет собой ленту монолитную, преимущественно из железобетона. Высота такой ленты составляет от 40 до 60 см, а ее ширина равна 35 – 50 см. Эти показатели зависят от толщины стен и тех материалов, из которых они построены. Укладка такой основы под здание проводится под все наружные и внутренние несущие стены.

Очень важным моментом строительства такого фундамента можно назвать установку правильной подушки, в которой должны использоваться исключительно не подверженные пучению составляющие. Идеальными компонентами для нее станут песок и гравий. При этом соотношение этих компонентов может быть приблизительно следующим:

- песок речной крупных фракций – 60%;

- гравий – 40%.

Такая смесь замещает собой грунт и укладывается на дно подготовленной траншеи. Чаще всего глубина траншеи составляет около 50 см. Трамбовке подвергаются все уложенные материалы. Эта подсыпка уменьшает в разы воздействие на фундамент сил пучения во время морозов. Песчано-гравийная смесь нейтрализует и пружинит воздействие, идущее на основу строения снизу.

К преимуществам мелкозаглубленного фундамента относится его невысокая стоимость и отсутствие большой трудоемкости. Однако при таком выборе размер будущего здания ограничен, например, стены не должны превышать 7 м. Что касается устройства подвальных помещений, то при этом типе фундамента они не предусматриваются.

ГОСТ 23735-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМЕСИ ПЕСЧАНО-ГРАВИЙНЫЕ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Технические условия

Sandy-gravel mixtures for construction work. Specifications

МКС 91.100.15

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский и проектно-изыскательский институт по проблемам добычи, транспорта и переработки минерального сырья в промышленности строительных материалов" (ФГУП "ВНИПИИстромсырье")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 05 декабря 2014 г. N 46-2014)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

|

Беларусь | Госстандарт Республики Беларусь |

|

Казахстан | Госстандарт Республики Казахстан |

|

Молдова-Стандарт |

||

Росстандарт |

||

Узбекистан | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 2033-ст межгосударственный стандарт ГОСТ 23735-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

5 ВЗАМЕН ГОСТ 23735-79

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт распространяется на песчано-гравийные смеси, получаемые из гравийно-песчаных и валунно-гравийно-песчаных пород по ГОСТ 31426 и применяемые для устройства нижних слоев оснований под дорожные покрытия, дренирующих слоев, дорожных насыпей, временных автомобильных дорог, обратной засыпки котлованов, траншей, устройства подушек под монолитные фундаменты, отсыпки оснований под различные площадки, для планировки и благоустройства территории, для рекультивации и в других видах строительства, в соответствии с требованиями строительных норм и правил на соответствующие виды работ.

Настоящий стандарт не распространяется на песчано-гравийные смеси, применяемые в качестве заполнителей для бетонов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31426-2010 Породы горные рыхлые для производства песка, гравия и щебня для строительных работ. Технические требования и методы испытаний.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 песчано-гравийная смесь:

Строительный материал, представляющий собой смесь песка и гравия.

3.2 песок:

Окатанные в различной степени обломки горных пород и минералов размером от 0,05 до 5 мм.

3.3 гравий:

Окатанные в различной степени обломки горных пород и минералов размером свыше 5 до 70 мм.

3.4 валуны:

Окатанные в различной степени обломки горных пород и минералов размером свыше 70 мм.

3.5. насыпная плотность:

Отношение массы воздушно-сухой песчано-гравийной смеси к ее объему в неуплотненном состоянии.

4 Технические требования

4.1 Песчано-гравийная смесь производится и поставляется двух видов:

- природная песчано-гравийная смесь, полученная путем добычи гравийно-песчаных пород и поставляемая без какой-либо дальнейшей ее переработки;

- обогащенная песчано-гравийная смесь, полученная путем добычи гравийно-песчаных и валунно-гравийно-песчаных пород и поставляемая после ее обогащения: удаления или добавления тех или иных гранулометрических фракций песка и (или) гравия, удаления валунов и (или) пылевидных и глинистых частиц.

4.2 Песчано-гравийные смеси оценивают по общим показателям, характеризующим свойства песчано-гравийной смеси в целом, и показателями, характеризующими ее гравийную и песчаную составляющие.

4.3 Общие показатели свойств песчано-гравийной смеси

4.3.1 К общим показателям свойств песчано-гравийной смеси относят:

- зерновой состав;

- содержание глины в комках;

- насыпную плотность;

- удельную эффективную активность естественных радионуклидов;

- коэффициент фильтрации (по требованию потребителя).

4.3.2 Зерновой состав песчано-гравийной смеси характеризуют содержанием в ней фракций песка размером менее 0,16 мм, от 0,16 до 0,315 мм, от 0,315 до 0,63 мм, от 0,63 до 1,25 мм, от 1,25 до 2,5 мм и от 2,5 до 5,0 мм; фракций гравия размером от 5 до 10 мм, от 10 до 20 мм, от 20 до 40 мм и от 40 до 70 мм; фракций валунов размером от 70 до 100 мм и от 100 до 150 мм.

4.3.3 В природной песчано-гравийной смеси содержание зерен гравия должно быть не менее 10% и не более 90% по массе.

4.3.4 Обогащенную песчано-гравийную смесь в зависимости от содержания зерен гравия подразделяют на пять групп:

Допускается поставка обогащенной песчано-гравийной смеси, получаемой добавлением в смесь или удалением из нее гравия или песка, или того и другого одновременно; допускается также добавление в смесь щебня или дробленого песка, или того и другого одновременно. При этом при определении группы смеси щебень включают в гравийную составляющую, дробленый песок - в песчаную составляющую смеси.

Допустимое содержание в обогащенной смеси щебня и дробленого песка определяется по согласованию с потребителем.

4.3.5 Наибольшая крупность зерен гравия в природной песчано-гравийной смеси должна быть не менее 10 мм и не более 70 мм.

4.3.6 Наибольшая крупность зерен гравия в обогащенной песчано-гравийной смеси должна иметь одно из следующих значений: 10, 20, 40 или 70 мм.

4.3.7 По соглашению сторон допускается поставка песчано-гравийной смеси с наибольшей крупностью зерен свыше 70 мм, но не более 150 мм.

4.3.8 Содержание в природной песчано-гравийной смеси зерен крупностью свыше должно соответствовать требованиям, приведенным в таблице 1.

Таблица 1

Размер контрольных сит, мм | ||

4.3.9 Содержание в обогащенной песчано-гравийной смеси зерен крупностью свыше , и должно соответствовать требованиям, приведенным в таблице 2.

Таблица 2

Размер контрольных сит, мм | |||

Полный остаток на ситах по массе, % |

4.3.11 Удельная эффективная активность естественных радионуклидов песчано-гравийных смесей должна соответствовать требованиям, приведенным в ГОСТ 30108 , приложение А.

4.3.12 Песчано-гравийные смеси не должны содержать засоряющих включений.

4.4 Показатели свойств гравийной и песчаной составляющих

4.4.1 К показателям свойств гравийной составляющей относят:

- зерновой состав (по требованию потребителя);

- прочность гравия;

- содержание зерен слабых пород;

- морозостойкость;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- минералого-петрографический состав.

4.4.2 Прочность гравия, входящего в состав природной и обогащенной песчано-гравийной смеси, содержание в нем зерен слабых пород и морозостойкость должны соответствовать требованиям ГОСТ 8267 .

4.4.3 К показателям свойств песчаной составляющей относят:

- зерновой состав;

- модуль крупности;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- минералого-петрографический состав (по требованию потребителя).

4.4.4 Пески, входящие в состав природной песчано-гравийной смеси, по зерновому составу должны соответствовать требованиям ГОСТ 8736 к крупным, средним, мелким и очень мелким пескам. Содержание частиц, проходящих через сито с сеткой N 016, не должно превышать 20% по массе.

4.4.5 Пески, входящие в состав обогащенной песчано-гравийной смеси, должны по зерновому составу соответствовать требованиям ГОСТ 8736 к крупным, средним и мелким пескам. Содержание частиц, проходящих через сито с сеткой N 016, не должно превышать 10% по массе.

5 Правила приемки

5.1 Песчано-гравийные смеси должны быть приняты техническим контролем предприятия-изготовителя. Приемку и поставку песчано-гравийной смеси проводят партиями.

5.2 Партией считают количество песчано-гравийной смеси, установленное в договоре на поставку и одновременно отгружаемое одному потребителю в одном железнодорожном вагоне или в одном судне. При отгрузке автомобильным транспортом партией считают количество песчано-гравийной смеси, отгружаемое одному потребителю в течение суток.

5.3 Для проверки соответствия качества песчано-гравийной смеси требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

5.4 Приемочный контроль на предприятии-изготовителе проводят ежесуточно путем испытания объединенной пробы, отобранной в соответствии с ГОСТ 8269.0 .

5.5 При приемочном контроле определяют:

- зерновой состав песчано-гравийной смеси;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках.

5.6 При периодических испытаниях определяют:

- один раз в квартал и при каждом изменении свойств разрабатываемой породы: прочность гравия и насыпную плотность смеси (насыпную плотность при влажности во время отгрузки определяют по мере необходимости);

- один раз в год - морозостойкость гравия и класс песчано-гравийной смеси по значению удельной эффективной активности естественных радионуклидов.

5.7 Потребитель при контрольной проверке качества песчано-гравийной смеси должен применять порядок отбора проб из транспортных средств, предусмотренный ГОСТ 8267 .

5.8 Количество поставляемой песчано-гравийной смеси определяют по объему или по массе по согласованию между поставщиком и потребителем по ГОСТ 8267 или ГОСТ 8736 .

5.9 Предприятие-изготовитель должно сопровождать каждую партию поставляемой песчано-гравийной смеси документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер партии, наименование и количество поставляемой песчано-гравийной смеси в кубических метрах;

- номера вагонов или номер судна и номера накладных;

- вид песчано-гравийной смеси;

- зерновой состав смеси;

- содержание гравия, песка и валунов;

- наибольшую крупность зерен гравия;

- содержание пылевидных и глинистых частиц, а также глины в комках;

- марку по дробимости гравия в составе смеси;

- марку по морозостойкости гравия в составе смеси;

- модуль крупности песка, проход через сито с сеткой N 016;

- удельную эффективную активность естественных радионуклидов смеси;

- обозначение настоящего стандарта.

6 Методы испытаний

6.1 Зерновой состав песчано-гравийной смеси определяют в порядке, установленном ГОСТ 8269.0 , при этом в стандартный набор сит включают дополнительно сита с сетками N 063, 0315 и 016.

6.3 Насыпную плотность песчано-гравийной смеси определяют по ГОСТ 8269.0 , удельную эффективную активность естественных радионуклидов - по ГОСТ 30108 , коэффициент фильтрации - по ГОСТ 25607 .

6.4 Для определения показателей свойств гравия и песка, входящих в состав песчано-гравийной смеси, ее разделяют на гравий и песок, обеспечивая при этом предельное содержание гравия в песке и песка в гравии, установленное соответственно ГОСТ 8736 и ГОСТ 8267 .

6.5 Зерновой состав гравия определяют расчетным путем по данным о зерновом составе песчано-гравийной смеси, полученным в соответствии с 6.1. Содержание в гравии каждой из фракций, входящих в его состав , %, определяют по формуле

где - содержание фракции гравия в песчано-гравийной смеси, %;

- содержание гравия в песчано-гравийной смеси, %.

6.6 Прочность гравия, содержание в нем зерен слабых пород, морозостойкость, содержание пылевидных и глинистых частиц и глины в комках определяют по ГОСТ 8269.0 .

6.7 Зерновой состав песка определяют расчетным путем по данным о зерновом составе песчано-гравийной смеси, полученным в соответствии с 6.1. Содержание в песке каждой из фракций, входящих в его состав , %, определяют по формуле

где - содержание фракции песка в песчано-гравийной смеси, %;

- суммарное содержание фракций песка в песчано-гравийной смеси, %.

6.8 Модуль крупности песка, содержание в нем пылевидных и глинистых частиц, глины в комках и органических примесей (гумусовых веществ) определяют по ГОСТ 8735 .

7 Транспортирование и хранение

7.1 Песчано-гравийные смеси перевозят навалом в транспортных средствах любого вида согласно действующим правилам перевозки.

7.2 Песчано-гравийные смеси перевозят и хранят в условиях, предохраняющих их от засорения и загрязнения.

УДК 691.22:006.354 МКС 91.100.15

Ключевые слова: песчано-гравийные смеси, технические требования, правила приемки, методы испытаний

__________________________________________________________________________

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: Стандартинформ, 2015

Технологическая карта разработана на планировку и уплотнение насыпного ПГС при выполнении работ по устройству рельефа площадки.

1.2. Организация и технология выполнения работ

К подготовительным операциям относятся: геодезическая разбивка контуров планировки и нулевой линии с установкой разбивочных знаков и реперов;

осуществление мероприятий по ограждению планируемой территории от поступления поверхностных вод;

устройство освещения площадки;

устройство временных подъездных землевозных дорог.

К основным операциям относятся:

устройство временных землевозных дорог в пределах участка планировки;

разработка грунта в планировочную насыпь;

отсыпка ПГС планировочной насыпи с разравниванием ПГС, увлажнением или подсушиванием при избыточной влажности и уплотнение ПГС.

К отделочным операциям относятся:

планировка площадки и откосов выемки, откосов и верха насыпи.

Схемы производства работ приведены на л.6,7,8 графической части.

При выполнении работ по вертикальной планировке грунт планировочной выемки частично перемещается в планировочную насыпь.

Разработка мягкого грунта и разрыхленных скальных включений планировочной выемки производится бульдозером Б-10 по ярусно-траншейной схеме с промежуточным накоплением ПГС. Вся выемка разделяется по глубине на несколько ярусов, каждый из которых, в свою очередь, подразделяется на 3 слоя по 0,10 — 0,15 м. ПГС в каждом ярусе разрабатывается траншеями шириной по 3,2 м, а разделительные стенки (перемычки) ПГС между траншеями разравниваются бульдозером после.

При первой проходке, двигаясь в сторону насыпи, бульдозер наполняет ПГС в промежуточный валик, при второй и третьей проходках бульдозера производится накопление промежуточного валика. Затем образовавшийся большой вал ПГС за один раз сталкивается под уклон в отсыпаемую насыпь. Аналогично выполняются работы по разработке ПГС всех трех слоев в траншее каждого яруса. Разработку ПГС стенок (перемычек), оставленных между траншеями, производят после разработки ПГС в смежных траншеях. Перемещаемый в насыпь ПГС укладывают и разравнивают слоями толщиной 0,35 м.

Мерзлый ПГС до начала работы бульдозера, производящего разработку ПГС, рыхлят навесным рыхлителем. Рыхление производится перекрестным способом в двух взаимно-перпендикулярных направлениях. Сначала выполняются продольные резы на глубину 0,30 м с шагом рыхления 0,50 м, а затем перпендикулярно к продольным резам наносятся поперечные резы глубиной 0,30 м с шагом рыхления 0,60 м. При этом эффективная глубина рыхления равна 0,20 м. Глубина, шаг рыхления уточняются на месте опытным путем.

Планировочная насыпь разбивается по площади на две карты, где в технологической последовательности чередуются следующие операции:

отсыпка и разравнивание ПГС бульдозером;

увлажнение ПГС;

выстаивание и уплотнение ПГС катком Dynapac CA4000PD.

Перемещаемый в насыпь бульдозером ПГС разравнивается тем же бульдозером круговыми проходками при движении от краев насыпи к ее середине. Проходы бульдозера выполняются с перекрытием предыдущей проходки на 0,30 м. ПГС разравнивается слоем 0,35 м. Перед укаткой каждого слоя ПГС производится увлажнение его (при необходимости) поливочной машиной ПМ-130Б. Полив выполняется в зависимости от требующегося увлажнения в несколько приемов. Каждая последующая проходка поливочной машины производится после впитывания ПГСом воды от полива предыдущей проходки.

Уплотнение ПГС должно выполняться при оптимальном содержании влаги в ПГСе. Укатка ПГС осуществляется от краев карты к ее середине. Движение катка производится с перекрытием следа предыдущего прохода на 0,30 м. Первая проходка катка выполняется на расстоянии 3,00 м от бровки насыпи, а затем прикатывается край насыпи. После прикатки края насыпи укатку продолжают круговыми проходами катка в направлении от краев насыпи к ее середине.

Величина оптимальной влажности ПГС, требующееся количество воды для доувлажнения, необходимое количество проходов катка по одному следу и толщина укладываемого слоя уточняются на месте работ пробной укаткой.

В процессе производства работ по каждому слою ПГС производится контроль его уплотнения взятием проб полевой грунтовой лабораторией.

Для движения автомобилей-самосвалов предусматривается устройство землевозных автодорог из шлака толщиной 0,30 м. Подвезенный автомобилями-самосвалами шлак разравнивается бульдозером Б-10 и уплотняется катком.

Землевозные дороги, по которым транспортируется ПГС автомобилями-самосвалами, должны постоянно поддерживаться в исправном состоянии.

Схемы укладки ПГС бульдозером

а — «от себя»; б — «на себя»; в — «отдельными кучами»; г — «вполуприжим»; д — «вприжим»

1.3. Уплотнение ПГС катком Dynapac CA4000PD

До начала уплотнения ПГС необходимо доставить на объект и испробовать грунтоуплотняющие механизмы, инвентарь и приспособления, необходимые для выполнения работ по уплотнению ПГС, завершить подготовку фронта работ.

На больших участках при выполнении работ по вертикальной планировке территории следует применять схему движения катком по замкнутому кругу. На насыпях, где исключается возможность разворота катка и устройства въездов, следует использовать челночную схему движения.

Количество ходов катка по одной полосе должно быть ориентировочно принято в пределах 3-4, затем число проходов катка по одному следу устанавливается строительной лабораторией в соответствии с требуемой проектной плотностью ПГС.

Опытное уплотнение грунтов насыпей и обратных засыпок производится и в результате должны быть установлены:

а) толщина отсыпаемых слоев, число проходов уплотняющих машин по одному следу, продолжительность воздействия вибрационных и других органов на ПГС и другие технологические параметры, обеспечивающие проектную плотность ПГС;

б) величины косвенных показателей качества уплотнения, подлежащих операционному контролю.

Типы и физико-механические характеристики ПГС, предназначенных для возведения насыпей и устройства обратных засыпок, и специальные требования к ним, требуемая степень уплотнения (коэффициент уплотнения — 0,95), границы частей насыпи, возводимых из грунтов с разными физико-механическими характеристиками, указываются в проекте.

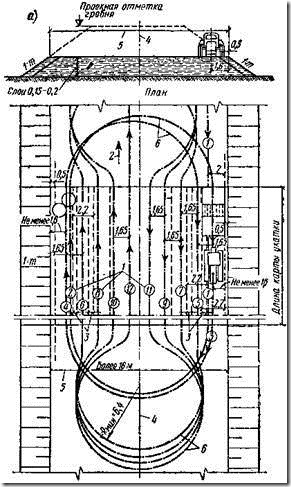

Схема производства работ по уплотнению грунтов катками

а - при развороте катка на участке; б - при развороте катка со съездом с участка; 1 - оси, номера и направления проходов катка; 2 - общее направление работ на укатке; 3 - перекрытие полос при укатке; 4 - ось насыпи; 5-ширина насыпи; 6 - разворот катка; 1: т - крутизна откосов насыпи

Схема организации работ по уплотнению обратных засыпок

Уплотнение ПГС при работе на линейных участках

Оптимальная влажность ПГС в необходимых случаях достигается путем увлажнения сухих и, наоборот, осушения излишне увлажненных ПГС.

При уплотнении ПГС необходимо соблюдать следующие условия:

— производительность самоходных катков должна соответствовать производительности землеройных и транспортных средств;

— толщина отсыпаемого слоя не должна превышать величин, указанных в технических характеристиках самоходных катков;

— каждый последующий ход катка во избежание пропусков в уплотнении ПГС должен перекрывать предыдущий на 0,15 … 0,25 м.

Уплотнение ПГС укаткой следует производить при рациональном скоростном режиме работы катков. Скорости движения катка различны, причем первый и два последних прохода совершаются на малых скоростях (2 … 2,5 км/ч), а все промежуточные ходы — на больших, но не превышающих 8 … 10 км/ч. При рациональном скоростном режиме работы катка производительность его увеличивается примерно вдвое.

В случае появления грунтовых вод необходимо предусмотреть сток воды по уклону в зумпфы с последующей откачкой насосами.

1.4. Схема операционного контроля качества

Требуемое качество уплотненного слоя ПГС обеспечивается строительной организацией путем осуществления комплекса технических, экономических и организационных мер эффективного контроля на всех стадиях строительного процесса.

Контроль качества работ должен осуществляться специалистами или специальными службами, входящими в состав строительных организаций, или привлекаемыми со стороны и оснащенными техническими средствами, обеспечивающими необходимую достоверность и полноту контроля.

Производственный контроль качества работ по уплотнению грунта самоходными катками должен включать:

— входной контроль документации на материалы, а именно наличие документ о качестве ПГС содержащий информацию по п.4 ГОСТ 23735;

— операционный контроль отдельных строительных процессов или производственных операций;

— приемочный контроль выполненных работ.

При входном контроле рабочей документации должна производиться проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

Применяемые при возведении насыпей, устройств обратных засыпок ПГС должен удовлетворять требованиям проекта, соответствующих стандартов и технических условий. Замена предусмотренных проектом грунтов, входящих в состав возводимого сооружения или его основания, допускается только по согласованию с проектной организацией и заказчиком. Завозимый на строительную площадку грунт, предназначенный для вертикальной планировки, засыпки пазух котлованов, отсыпки корыт дорог и др., должен иметь заключение по санитарно-экологическому и радиационному обследованию.

Входной контроль включает:

— проверку гранулометрического состава грунта;

— проверку содержащихся в грунте для засыпки и устройства насыпей древесины, волокнистых материалов, гниющего и легкосжимаемого мусора, а также растворимых солей;

— изучение и анализ, содержащихся в ПГС мерзлых комьев, размер твердых включений, наличие снега и льда;

— определение влажности ПГС при помощи влагомера грунта «МГ-44»

Результаты входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования».

Операционный контроль осуществляется в ходе выполнения строительных процессов и производственных операций и обеспечивает своевременное выявление дефектов и принятие мер по их устранению и предупреждению. Осуществляется измерительным методом или техническим осмотром. Результаты операционного контроля фиксируются в Общих журналах работ и журналах производства работ, журналах геодезического контроля и других документах, предусмотренных действующей в данной организации системой управления качеством.

При операционном контроле проверяют: соблюдение технологии выполнения работ по уплотнению ПГС, их соответствие СНиП (соответствие типа машин, принятым в проекте производства работ, влажность и толщину отсыпаемого слоя ПГС, его однородность в отсыпке, плотность ПГС в слоях насыпи, и др.).

Приемочный контроль — контроль, выполняемый по завершении работ по уплотнению ПГС на объекте или его этапов с участием заказчика. Приемочный контроль заключается в выборочной проверке соответствия параметров законченных элементов земляного сооружения нормативным и проектным и оценке качества выполненных работ. Приемка земляных работ должна состоять в проверке:

— отметок бровок насыпи и котлована;

— габаритов насыпи;

— крутизны откосов;

— степень уплотнения ПГС;

— качества грунтов основания.

При работах по уплотнению ПГС следует организовать тщательный и систематический контроль за:

— влажностью уплотняемого ПГС при помощи влагомера грунта «МГ-44»;

— толщиной отсыпаемого слоя ПГС;

— числом прохода грунтоуплотняющих механизированных средств по грунту;

— скоростью перемещения грунтоуплотняющих механизированных средств.

Качество грунтоуплотнительных работ обеспечивают рабочие, бригадиры, мастера и производители работ. Основная обязанность бригадира, мастера и производителя работ — обеспечение высокого качества работ в соответствии с рабочими чертежами, проектом производства работ, СНиП и технологическими условиями на производство и приемку работ.

Сдача-приемка работ оформляется актами освидетельствования скрытых работ, проверки качества уплотнения по результатам испытания выполненных лабораторией с приложенным протоколом испытания. Акты должны содержать перечень технической документации, на основании которой были выполнены работы, данные о проверке правильности выполнения уплотнения и несущей способности основания, а также перечень недоделок с указанием сроков их устранения.

Состав контролируемых операций, отклонения и способы контроля

| Технические требования | Предельные отклонения | Контроль (метод и объем) |

| 1 | 2 | 3 |

| 1.Влажность уплотняемого ПГС | Должна быть в пределах, установленных проектом | Измерительный, по указаниям проекта |

| 2.Поверхностное уплотнение: | ||

| а)средняя по принимаемому участку плотность уплотненного грунта | То же, не ниже проектной. Допускается снижение плотности сухого грунта на 0,05 т/м 3 не более чем в 10 % определений | То же, по указаниям проекта, а при отсутствии указаний один пункт на 300 м 2 уплотненной площади с измерениями в пределах всей уплотненной толщи через 0,25 м по глубине при толщине уплотненного слоя до 1 м и через 0,5 м при большей толщине; числе проб в каждой точке не менее двух |

| б) величина понижения поверхности ПГС (отказа) при уплотнении тяжелыми трамбовками | Не должна превышать установленной при опытном уплотнении | Измерительный, одно определение на 300 м 2 уплотняемой площади |

По результатам приемочного контроля принимается документированное решение о пригодности утрамбованного грунта к выполнению последующих работ

1.5. Контроль за уплотнением насыпи методом режущих колец

Основной контроль за уплотнением насыпи в процессе производства работ производится путем сравнения объемного веса скелета грунта, отобранного из насыпи (g ск. ), с оптимальной плотностью (g ск. оп. ).

Отбор проб и определение объемного веса скелета грунта в насыпи производится при помощи грунтоотборника, состоящего из нижней части с режущим кольцом и ударника.

Грунтоотборник

а — нижняя часть грунтоотборника; б — режущее кольцо (отдельно); в — ударник с подвижным грузом

При отборе пробы грунта на его зачищенную поверхность ставят грунтоотборник в собранном виде и ударником забивают его в грунт. Затем крышку и промежуточное кольцо нижней части отборника снимают, режущее кольцо окапывают, осторожно вынимают вместе с грунтом, грунт срезают ножом вровень с нижними и верхними краями кольца. Кольцо с грунтом взвешивают с точностью до одного грамма и объемный вес влажного грунта в насыпи определяют по формуле:

![]()

где G 1 — масса кольца, г;

G 2 — масса кольца с грунтом, г;

V — обжим кольца, см 3 .

Это испытание производится трехкратно.

Также трехкратно определяют влажность испытываемого образца грунта путем высушивания навески в 15 — 20 г, взятой из каждого кольца с грунтом, до постоянной массы.

Объемный вес скелета грунта насыпи определяется по формуле:

![]()

где W вл. — весовая влажность грунта в долях единицы.

Полученный объемный вес скелета в насыпи сопоставляют с оптимальной плотностью этого же грунта. Коэффициент К , характеризующий степень уплотнения грунта в насыпи, определяют по формуле:

1.6. Контроль за уплотнением при помощи влагомера грунта «МГ-44»

НАЗНАЧЕНИЕ

Электронный цифровой измеритель влажности «МГ-44» (именуемый в дальнейшем прибор), предназначен для измерения относительной влажности грунта при помощи чувствительного радиочастотного датчика.

Определение влажности производится с использованием косвенного метода измерения, основанного на зависимости диэлектрических свойств среды от ее влажности. Увеличение диэлектрической проницаемости тестируемого образца, при неизменной температуре, свидетельствует об увеличении содержания воды в материале.

Прибор предназначается для работы в районах с умеренным климатом. По защищенности от воздействия окружающей среды, прибор имеет обыкновенное исполнение. В окружающем воздухе в месте установки прибора допускается наличие агрессивных паров и газов и паров в пределах санитарных норм, согласно нормам СН-245-71.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Диапазон измеряемой прибором относительной влажности грунта, %: 1-100

Предел основной абсолютной погрешности во всем диапазоне измерения влажности, %: ±1 (в указанную погрешность укладывается 90% измерений).

Время установления рабочего режима, с: 3

Время единичного измерения, сек. не более: 3

Питание прибора осуществляется от внутреннего источника +-10 постоянного тока +9 вольт.

Отсчет измеряемой относительной влажности производится по жидкокристаллическому индикатору, расположенному на передней панели индикаторного устройства.

Габаритные размеры индикаторного устройства, мм: 145´80´40

Датчика: длина электрода- 50 мм, длина корпуса датчика- 140 мм, диаметр – 10 мм

Масса, кг, не более: 0.3

Температура анализируемого грунта: -20…+60°C.

Температура окружающего воздуха от -20 до +70°C.

Изменение показаний прибора от изменения температуры окружающего воздуха на каждые 10°С относительно нормальной (20°С), в пределах от +1°С до +40°C, не превышает 0,2 значения основной абсолютной погрешности.

Потребляемая электрическая мощность прибора, не более 0,1 ВА.

УСТРОЙСТВО И РАБОТА ПРИБОРА

Общий принцип работы прибора состоит в следующем:

Датчик излучает направленную электромагнитную волну высокой частоты, часть которой поглощается на молекулах воды, при распространении в веществе, а часть отражается в направлении датчика. Измеряя коэффициент отражения волны от вещества, который прямо пропорционален содержанию воды, выводим значение относительной влажности на индикатор.

ПОРЯДОК ИЗМЕРЕНИЯ.

При измерении, электрод погрузить в грунт.

Включить прибор кнопкой, расположенной слева на корпусе.

На дисплее Вы увидите: в первой строке название продукта первого в списке калибровок, во второй слева -значение влажности в %: «Н= ….%», справа-индикатор заряда батареи.Нажав кнопку со стрелкой «Влево», Вы переходите к списку калибровок, хранящихся в памяти прибора..С помощью кнопок «Влево», «Вправо» выбираете нужную Вам строку, нажимаете «Ввод», — на дисплее название продукта и его влажность.

Вы можете внести поправку (в пределах + — 5% с шагом 0.1%) в показания прибора в случае, если показания прибора и влажность продукта, полученная лабораторным воздушно-тепловым методом, не совпадают. Для этого выполните следующую процедуру:

Погрузите датчик в грунт, влажность которого точно известна.

Нажмите кнопку включения

Выберете в списке нужную Вам строку.

Нажмите «Ввод».

Нажмите и удерживайте кнопку с изображением стрелки «Вверх» до тех пор, пока на дисплее во второй строке между показаниями влажности и символом заряда батареи не появится значение поправки в %. Например:

Отпускайте кнопку со стрелкой «Вверх».

Кнопками, установите желаемую поправку. Одновременно с внесением поправки слева внизу меняется и значение влажности, уже скорректированное. Установив желаемое значение, жмите «Ввод», и значение поправки исчезнет с дисплея.

Форма калибровочной кривой при внесении поправки не изменяется. Происходит только параллельный перенос характеристики «вниз» -«вверх» в пределах +_ 5%.

Поправка для каждого из 99 каналов своя и независима.

Калибровка

Вы можете самостоятельно занести в память процессора и создать любую калибровочную кривую для любого типа грунта.

1. Нажмите и удерживайте кнопку «Вверх»

2. Не отпуская кнопку «Вверх» , нажмите и все время удерживайте кнопку включения

На дисплее Вы увидите:

Отпустите кнопку со стрелкой «Вверх»

Необходимо набрать код доступа к калибровке: 2-0-0-3

Эту процедуру Вы проделываете с помощью кнопок “Влево” (набор от 1 до 9 и опять от 1 до 9,каждое нажатие- увеличение числа на 1), “Вправо” (переход на следующий разряд).Набрав 2-0-0-3 , нажимайте “Ввод”

3.На дисплее Вы увидите:

U= ……V E= -.- -V

В левом верхнем углу- текущее значение напряжения с датчика. Оно меняется в зависимости от влажности грунта. В правом верхнем-значение напряжения, уже занесенное в память процессора и соответствующее набранному Вами в строке H=….% значению влажности грунта в %. Если Вы видите в правом верхнем углу прочерки, значит, значению влажности внизу слева пока не присвоено значение напряжения.

Перед занесением новой калибровки необходимо обнулить память.

Нажмите и удерживайте кнопку до тех пор, пока на дисплее не появится надпись:

Отпускаете кнопку и память свободна для калибровки на данном канале.

При этом стираются все ранее внесенные данные для этого канала.

Полностью погрузите электрод датчика в грунт, влажность которой точно известна.

Нажмите кнопку со стрелкой «Влево» или «Вправо»

Во второй строке символ Н=0.0% будет заключен с двух сторон в треугольные курсоры.

Наберите нужное значение влажности (влажность калиброванного образца, в который вставлен электрод (в строке Н= ….%)) с помощью стрелок «Влево» и, «Вправо».

Нажмите «Ввод». Одна точка внесена. При этом в правом верхнем углу индикатора в строке Е= …. появится значение напряжения датчика, попавшее в постоянную память. Минимальное количество точек-две. Максимальное – 99. Форма калибровочной хар-ки – прямая. Значения влажности 0,99 и 100 вводить нельзя. Вводите 1 и 98.

Вставьте электроды датчика в другой образец с другой влажностью (известной) и повторите процедуру.

Точная калибровка возможна в том случае, если Вы калибруете прибор по образцам, влажность которых лежит по краям интересующего Вас диапазона.

Для грунта обычно 12 -70 %%. Вносятся только целые числа. Влажность, полученную воздушно-тепловым методом необходимо округлить до целых. Процессор сам выстроит калибровочную кривую и выведет на индикацию десятые.

Если Вы хотите стереть из памяти не всю калибровку, а только отдельные точки, проделайте следующую процедуру:

Войдите в режим калибровки и начните последовательно нажимать кнопку «Влево»

Когда Вы попадаете на точку, хранящуюся в памяти, в верхней строке справа в выражении Е= -, — — V вместо прочерков возникает значение напряжения, которое соответствует значению влажности в %, набранному в нижней строке (H= ….%). Если Вы хотите эту точку стереть, не стирая остальной информации-жмите пока в выражении Е= ….,…. V вместо цифр не появятся прочерки. Сразу отпускайте кнопку, чтобы не стереть остальные точки.бозначить края полного диапазона работы.

Вы можете набрать (или изменить)в любой из 99 строк любое название калибровки, пользуясь латинским и русским алфавитами и арабскими цифрами:

Включите прибор

Кнопками “Влево”, “Вправо” необходимо выбрать нужную строку.

Нажать и держать кнопку “Ввод”, пока не появятся две строки:

Одна с алфавитами и цифрами, другая- с названием, Вами набираемым.

В строке алфавитов кнопками “Вправо”, “Влево” выбираете букву или цифру (символ, готовый ко вводу в строку названия заключен между двумя стрелками), нажимаете “Ввод” и символ сохраняется на строке названий. Стирание ранее набранного слова или ошибочного символа кнопкой “Вверх”. Одно нажатие-один стертый знак.

Когда полностью наберете название калибровки, жмите “Ввод” до тех пор, пока не вернетесь к списку калибровок с уже сохраненным названием.

1.7. Техника безопасности и охрана труда

Общие указания по ТБ при производстве земляных работ приведены в технологической карте на разработку выемок.

Участки производства работ в населенных пунктах или на территории организации во избежание доступа посторонних лиц должны быть ограждены. Технические условия по устройству инвентарных ограждений установлены ГОСТ 23407-78 .

Самоходный каток должен быть оборудован звуковыми и световыми сигнальными приборами, за исправностью которых должен следить машинист. Работать при неисправных звуковых и световых сигнальных приборах или без них запрещается. Перед началом движения машины или при торможении и остановках машинист должен подавать предупредительные сигналы.

Запрещается работать в вечернее и ночное время при отсутствии освещения или при недостаточной видимости фронта работ.

При работе по уплотнению грунта самоходными катками запрещается:

— работать на неисправных катках;

— на ходу смазывать каток, устранять неисправности, регулировать каток, входить в кабину катка и выходить из неё;

— оставлять каток при работающем двигателе;

— находиться в кабине катка или в непосредственной близости к нему посторонним лицам;

— находиться на раме катка или между катками во время их движения;

— стоять перед диском с запорным кольцом при накачивании шин;

— оставлять катки на уклоне без подложенных упоров под вальцы;

— включать вибратор при нахождении виброкатка на твердом грунте или твердом основании (бетонном или каменном).

При уплотнении грунтов в ночное время машина должна иметь габаритные световые сигналы и фары для освещения пути движения.

После окончания работы машинист должен поставить машину на место, отведенное для ее стоянки, выключить двигатель, перекрыть подачу топлива, в зимнее время слить воду из системы охлаждения во избежание ее замерзания, очистить машину от грязи и масла, подтянуть болтовые соединения, смазать трущиеся части. Кроме того, машинист должен убрать пусковые приспособления, тем самым, исключив всякую возможность запуска машины посторонними лицами. На время стоянки машина должна быть заторможена, а рычаги управления поставлены в нейтральное положение. При передаче смены необходимо сообщить сменщику о состоянии машины и всех обнаруженных неисправностях.

При производстве грунтоуплотнительных работ должны быть приняты меры, предотвращающие опрокидывание машин или самопроизвольное перемещение их под действием ветра или при наличии уклона местности. Не разрешается пользоваться открытым огнем для разогрева узлов машины, а также работать на машинах при течи в топливных и масляных системах.

При уплотнении грунта двумя и более самоходными машинами, идущими одна за другой, расстояние между ними должно быть не менее 10 м.

Перемещение, установка и работа грунтоуплотняющей машины вблизи выемки с неукрепленными откосами разрешается только за пределами, установленными проектом производства работ. При отсутствии соответствующих указаний в проекте производства работ расстояния по горизонтали от основания откоса выемки до ближайших опор машин должны соответствовать указанным в таблице

Понравилось это.

Перед устройством подстилающего слоя должны быть выполнены следующие работы:

– предъявлен заказчику для освидетельствования рабочий слой земляного полотна и подписан акт на скрытые работы, разрешающий дальнейшее производство работ по устройству подстилающего слоя;

– произведена плановая и высотная разбивка слоя;

– приготовлена песчано-гравийная смесь в необходимом объеме.

Разбивку слоя производят на участке, равном длине сменной захватки, которая принята в карте 360 м. Разбивка выполняется от постоянных опорных геодезических пунктов.

Величина требуемой толщины ПГС, с учетом коэффициента запаса материала на уплотнение, равного 1,27 закрепляется по краям и оси верха земляного полотна колышками-высотниками через каждые 50 м, а промежуточные колышки - по визиркам. При использовании автогрейдера с автоматизированной системой управления отвалом устанавливается копирная струна. Во время производства работ должны быть приняты меры к сохранению всех точек разбивки. Поврежденные в процессе работ точки необходимо восстанавливать силами строительного участка.

Песчано-гравийную смесь готовят на специально отведенной площадке путем многократного перемешивания песка и щебня при помощи фронтального погрузчикаL-90D (объем ковша g = 2,5 м 3) фирмы Volvo (рис. 2), производительность которого на погрузке ПЩС в автосамосвалы равна

Рис. 20.Фронтальный погрузчик L-90D.

Работы по устройству подстилающего слоя основания выполняют на сменной захватке, длина которой определяется по формуле, исходя из производительности фронтального погрузчика.

![]()

принимаем 360 м.

На захватке выполняются следующие технологические операции:

– подготовка рабочего слоя земляного полотна;

– подвозка ПГС автомобилями-самосвалами;

– разравнивание ПГС бульдозером;

– увлажнение ПГС (в случае необходимости);

– предварительное уплотнение слоя;

– планирование слоя и исправление дефектных мест;

– окончательное уплотнение слоя.

Необходимое количество песчано-гравийной смеси для устройства слоя основания определяем по формуле:

Для подготовки верхней части рабочего слоя земляного полотна его тщательно планируют по проектным отметкам автогрейдером НВМ 190ТА-3 (рис. 3) за три прохода по одному следу, с перекрытием каждого предыдущего прохода на 0,5 м.

Рис.21.Автогрейдер НВМ 190ТА-3

Рис. 22. Схема планирования рабочего слоя земляного полотна автогрейдером

Ввиду того, что приповерхностная зона (5-10 см) рабочего слоя, как правило, имеет несколько меньшее значение К упл, чем требуемое К упл, = 0,98, за счет ее горизонтального сдвига вальцем катка (бульдозерный эффект) во время уплотнения рабочего слоя, необходимо при подготовке к устройству подстилающего слоя производить доуплотнение этой зоны пневмоколесным катком GRW15 фирмы НАММ(рис. 5) за четыре прохода по одному следу, с рабочей скоростью 5-6 км/час с перекрытием каждого предыдущего прохода на 0,4 м.

Рис.23.Пневмоколесный каток GRW15

Рис.24.Схема доуплотнения рабочего слоя земляного полотна

Песчано-щебеночная смесь грузится в местах приготовления фронтальным погрузчиком Volvo L-90D и доставляется на место производства работа автосамосвалами VOLVO FM-9 (10 м 3).

Рис.25.Погрузка ПГС фронтальным погрузчиком в автосамосвалы

Прием смеси на месте выгрузки осуществляет дорожный рабочий 3 разряда. Рабочий подает сигнал на подход автомобиля, принимает ПГС и выгружает в указанном месте. После разгрузки и очистки кузова дает сигнал на отход автосамосвала. Места выгрузки отмечаются вбитыми в рабочий слой колышками. Расстояние между выгружаемыми кучами равно

![]()

Выдерживание требуемого расстояния будет не только гарантией нужной толщины отсыпаемого слоя ПЩС и обеспечения качества ее уплотнения, но и позволит минимизировать работу автогрейдера по разравниванию куч и получить экономию времени и ГСМ.

Рис.26. Схема отсыпки ПГС в основание способом «от себя»

Разравнивание завезенной ПГС выполняется бульдозером PR-752 за четыре прохода с перемещением смеси из кучи на расстояние до 10 м, слоем проектной толщины 0,32 м (0,25×1,27), по челночной схеме, способом «от себя», на второй передаче с перекрытием предыдущего прохода на 0,5 м.

Планирование слоя ПГС производят автогрейдером НВМ 190ТА-3 за четыре прохода по одному следу, с перекрытием каждого предыдущего прохода на 0,5 м.

Смесь к началу укладки должна иметь влажность, близкую к оптимальной, с отклонением не более 10%. Влажность смеси определяет строительная лаборатория.

При недостаточной влажности смесь следует увлажнять за 20-30 мин до начала уплотнения.

Водитель ведет поливомоечную машину КДМ-130В по обочине, то с одной стороны, то с другой, увлажняя смесь через распылительные сопла из расчета 4-5 л/м 2 слоя. Потребность воды для уплотнения песчано-щебеночной смеси равна:

Для достижения К упл = 0,98 слой смеси следует уплотнять в три этапа.

На первом этапе производится начальное уплотнение одновальцевымвиброкатком СА 302D фирмы Dynapac (рис. 9) общим весом 12,8 т с весом вибровальцевого модуля 8,3 т.

Рис. 27.Одновальцовый виброкаток СА 302D

Основная цель работы виброкатка состоит в некотором начальном подравнивании еще рыхлого после укладки и планировки слоя ПГС и предварительном его подуплотнении путем легкого обжатия (2 прохода без вибрации, затем 2-4 прохода по следу со слабой вибрацией на рабочей скорости не выше 2,5-3,0 км/час) с последующим более интенсивным сближением крупных щебенок между собой за счет включения более сильного режима вибрации катка (6-8 проходов по одному следу на скорости 3,0-3,5 км/час).

На втором этапе используется самоходный тандемный виброкаток HD 130 фирмы Hamm общим весом 14,2 т и большими по диаметру (1400 мм) вальцами, имеющим более высокую частоту колебаний вальца и меньшую амплитуду, чем у СА 302D, что способствует лучшему перемещению и упаковке более мелких фракций ПЩС и более качественному доуплотнению приповерхностной зоны слоя, которая после СА 302D оказывается несколько менее плотной, чем низ или середина. Этот каток должен совершить не менее 6-8 проходов по следу на рабочей скорости не более 3,5-4,0 км/час.

На третьем этапе используется тяжелый, двухосный, трехвальцовый, гладковальцовый каток статического типа CS 141/142 фирмы Dynapac с полным водяным балластом в вальцах - общий вес 13,0 т. Основное его назначение - выполнить окончательное доуплотнение слоя и создать в материале расклинцовку. Для этого каток должен совершить не менее 12-14 проходов по следу на скорости не более 2,5-3,0 км/час. Каждый новый проход катка должен перекрывать предыдущий на 30-40 см.

Рис. 28.Тандемный виброкаток HD130

Рис.29.Трехвальцовый каток статического типа CS 141/142

Таким образом, для устройства плотного, прочного и достаточно жесткого подстилающего слоя основания все три перечисленных типа катков обязаны сделать не менее 30-35 проходов по одному следу.

После подкатки слоя катком производитель работ проверяет ровность основания и соответствие поперечных уклонов проектным. Дорожный рабочий лопатой исправляет отдельные дефектные места, а машинист автогрейдера ножом срезает «гребенку» и планирует основание по проектным отметкам за три прохода по одному следу.

По окончании укатки производитель работ проверяет толщину укладки подстилающего слоя, качество планировки и соответствие поперечных уклонов проектным.

Поперечный уклон поверхности слоя должен быть равен 40+ и обеспечивать быстрый отвод выпавших атмосферных осадков.

Требования к качеству и приемке выполненных работ.

Контроль и оценку качества работ по устройству подстилающего слоя основания выполняют в соответствии с требованиями нормативных документов:

СНиП 3.01.01-85*. Организация строительного производства;

СНиП 3.06.03-85. Автомобильные дороги;

ГОСТ 25607-94. Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов.

Контроль качества выполняемых работ должен осуществляться специалистами или специальными службами, оснащенными техническими средствами, обеспечивающими необходимую достоверность и полноту контроля и возлагается на руководителя производственного подразделения, выполняющего работы по устройству основания.

ПГС, поступающая на объект, должна отвечать требованиям ГОСТ 25607-94 и рабочих чертежей.

До начала проведения работ по устройству основания поступившая на объект ПГС должна быть подвергнута входному контролю. Входной контроль проводится с целью выявления отклонений от этих требований.

Входной контроль поступающей ПГС осуществляется путем отбора не менее 10 точечных проб (при объеме поставки до 350 м 3), из которых образуют объединенную пробу, характеризующую контролируемую партию, и проводят лабораторную проверку таких параметров как:

– зерновой состав;

– насыпная плотность;

– коэффициент фильтрации.

Поступившая на объект ПГС должна иметь сопроводительный документ (паспорт), в котором указываются наименование материала, номер партии и количество материала, содержание вредных компонентов и примесей, дата изготовления.

Результаты входного контроля оформляются актом и заносятся в Журнал учета входного контроля материалов и конструкций.

В процессе устройства основания необходимо проводить операционный контроль качества работ. Операционный контроль осуществляется в ходе выполнения производственных операций с целью обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению. Контроль проводится под руководством мастера, прораба.

При операционном (технологическом) контроле надлежит проверять соответствие выполнения основных производственных операций требованиям, установленным строительными нормами и правилами, рабочим проектом и нормативными документами. Инструментальный контроль устройства основания должен осуществляться систематически от начала до полного его завершения. При этом должны проверяться:

Состав и степень увлажнения слоя ПГС перед его уплотнением;

Степень уплотнения слоя после уплотнения;

Геометрические параметры слоя в плане и профиле;

Поперечные уклоны и ровность поверхности слоя.

Результаты операционного контроля должны быть зарегистрированы в Общем журнале работ (рекомендуемая форма приведена в Приложении 1*, СНиП 3.01.01-85*).

При инспекционном контроле надлежит проверять качество работ выборочно по усмотрению заказчика или генерального подрядчика с целью проверки эффективности ранее проведенного производственного контроля. Этот вид контроля может быть проведен на любой стадии строительных работ.

Результаты контроля качества, осуществляемого техническим надзором заказчика, авторским надзором, инспекционным контролем и замечания лиц, контролирующих производство и качество работ, должны быть занесены в Общем журнале работ (рекомендуемая форма приведена в Приложении 1* СНиП 3.01.01-85*).

Контроль качества работ ведут с момента поступления материалов на строительную площадку и заканчивают при сдаче объекта в эксплуатацию.

Качество производства работ обеспечивается выполнением требований к соблюдению необходимой технологической последовательности при выполнении взаимосвязанных работ и техническим контролем за ходом работ, изложенным в настоящей технологической карте.

Песчано-гравийная смесь (сокращённо ПГС)- это специальный дорожно-строительный материал, который вопреки многим непрофессиональным мнениям, обладает четкой технологией изготовления и должен соответствовать определенным техническим требованиям. По своему составу ПГС – это однородная песчано-гравийная масса, причем доля собственно зерен гравия в ней по технологическим требованиям должна составлять от 20 до 50%.

При таких различных показателях понятно, что ПГС – это не один единственный вид строительного материала, так как он может иметь различные характеристики и соответственно – использоваться для разных целей. В целом, выделяют два основных подвида ПГС – это стандартный (природный) вид и обогащённый гравием вид (сокращённо - ОПГС).

Важно знать, что содержание и соотношение частей песка и гравия в массе, а также технологические требования к частицам гравия как в ПГС, так и ОПГС регламентируются ГОСТ 2375-79, и любая дорожная основа должны быть насыпана только ПГС или ОПГС, которая произведена в сочетании с технологическими требованиями ГОСТ. К тому же, в ГОСТ указаны и требования к зернистости песка а также размере фракций гравия, что также играет огромную роль в устойчивости основания под укладываемым впоследствии на него покрытием. Согласно требованиям ГОСТ, в ПГС должно содержаться не менее 10% гравийных зерен размером более 5 мм, но не более 70 мм. Кроме того, качество гравия при создании ПГС согласно технологии оценивается отдельно согласно нормативным требованиям ГОСТ 8268-82, где оценивается также содержании в гравии илистых и глиняных частиц, морозостойкостью и т.д. Сходным образом оценивается и качество песка при техническом создании ПГС, которое регламентируется ГОСТ 8736-85. Таким образом, крайне важно знать, что ПГС должна быть произведена в соответствии со стандартами, которые регламентируются тремя связанными между собой ГОСТ.

Обращаем ваше особое внимание, что среди работников непрофессиональных строительных бригад существует мнение, что для создания простой ПГС достаточно просто смешать любой песок с любым гравием. Полученный в результате такого несоблюдения стандартов «продукт» будет не песчано-гравийной смесью, а просто двумя плохо перемешанными частями песка и гравия. Насыпанный в качестве основания такой «строительный материал» в конечном итоге или быстро просядет и утрамбуется (в том случае если песка было замешано больше чем гравия), или наоборот уложится неравномерно и пойдет буграми (если содержание гравия выше нормы, или его фракции слишком крупные). В конечном итоге всё это приведет к неминуемому растрескиванию и разрушению уложенного на такую смесь любого искусственного покрытия.