Металл в разных его проявлениях, включая многочисленные сплавы, является одним из самых востребованных и широко используемых материалов. Именно из него изготовляется масса деталей, а также огромное количество других ходовых вещей. Но, чтобы получить какое-либо изделие или деталь, необходимо приложить немало усилий, изучить процессы обработки и свойства материала. Основные виды обработки металлов осуществляются по различному принципу воздействия на поверхность заготовки: термический, химический, художественные воздействия, с применением резки или давления.

Термическое воздействие на материал - это влияние тепла с целью изменения необходимых параметров относительно свойств и структуры твердого вещества. Наиболее часто процесс применяется при производстве разнообразных машинных деталей, причем, на разных стадиях изготовления. Основные виды термической обработки металлов: отжиг, закалка и отпуск. Каждый процесс по-своему влияет на изделие и проводится при разных значениях температурного режима. Дополнительными типами влияния тепла на материал выступают такие операции, как обработка холодом и старение.

Технологические процессы получения деталей или заготовок посредством силового влияния на обрабатываемую поверхность включают в себя разные виды обработки металлов давлением. Среди этих операций имеется несколько наиболее популярных в использовании. Так, прокатка происходит путем обжатия заготовки между парой вращающихся валков. Валки могут быть разной формы, в зависимости от требований, предъявляемых к детали. При прессовании материал заключается в замкнутую форму, откуда после выдавливается в форму меньших размеров. Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие. Под воздействием давления также производят ковку, объемную и листовую штамповку.

Особенности художественной обработки металлов

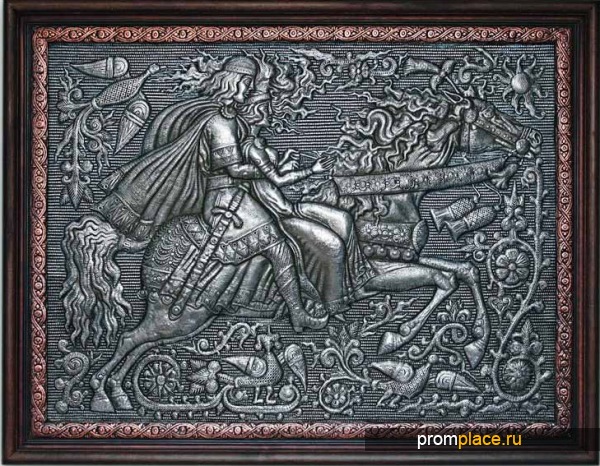

Творческий подход и мастерство отражают различные виды художественной обработки металлов. Среди них можно отметить пару самых древних, изученных и применяемых еще нашими предками - это литье и . Хотя ненамного отстал от них по времени появления еще один способ воздействия, а именно, чеканка.

Чеканка представляет собой процесс создания картин на металлической поверхности. Сама технология включает применение давления на предварительно нанесенный рельеф. Примечательно, что чеканку можно делать как на холодной, так и на разогретой рабочей поверхности. Эти условия зависят, прежде всего, от свойств того или иного материала, а также от возможностей применяемых в работе инструментов.

Способы механической обработки металлов

Отдельного внимания заслуживают виды механической обработки металлов. По-другому механическое воздействие можно назвать методом резания. Такой метод считается традиционным и самым распространенным. Стоит заметить, что основными подвидами данного метода являются различные манипуляции с рабочим материалом: раскрой, резка, штамповка, сверление. Благодаря именно этому способу предоставляется возможность получения из прямого листа или чурки нужной детали с необходимыми размерами и формой. Еще с помощью механического воздействия можно добиться необходимых качеств материала. Часто подобный способ применяют, когда нужно сделать заготовку, пригодную для дальнейших технологических операций.

Виды обработки металлов резанием представлены точением, сверлением, фрезерованием, строганием, долблением и шлифованием. Каждый процесс отличается друг от друга, но в целом резание - это снятие верхнего слоя рабочей поверхности в виде стружки. Наиболее часто применяются методы сверления, точения и фрезерования. При сверлении деталь закрепляется в неподвижном положении, воздействие на нее происходит сверлом заданного диаметра. При точении обрабатываемая деталь вращается, а режущие инструменты перемещаются в заданных направлениях. При используется вращательное движение режущего инструмента относительно неподвижно закрепленной детали.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка - практически самый простой тип воздействия на материал. Здесь не требуется больших трудозатрат или специализированного оборудования. Используются все виды химической обработки металлов, чтобы придать поверхности определенный внешний вид. Также под влиянием химического воздействия стремятся повысить защитные свойства материала - устойчивость к коррозии, механическим повреждениям.

Среди данных способов химического влияния наиболее популярны пассивация и оксидирование, хотя нередко применяется кадмирование, хромирование, меднение, никелирование, цинкование и прочие. Все методы и процессы проводятся с целью повышения различных показателей: прочности, износостойкости, твердости, сопротивляемости. Кроме того, такой тип обработки используют для придания поверхности декоративного вида.

На предприятиях общественного питания применяются следующие основные способы тепловой обработки продуктов: варка и жаренье. Используются также комбинированные и вспомогательные приемы тепловой обработки, в которых сочетается несколько основной способов.

Варка – это нагревание продуктов в жидкости. Варка бывает:

1. Основным способом; (в большом количестве воды).

2. Припускание; (в небольшом количестве воды под крышкой).

3. Варка на пару; (в специальных шкафах или на решетках).

Жаренье – это нагревание продукта без жидкости в различных количествах жира.

Жаренье бывает:

1. Основным способом; (в небольшом количестве жира).

2. Во фритюре; (в большом количестве жира).

3. В жарочном шкафу; (в специальных шкафах при температуре 270).

4. На гриле (жаренье на открытом огне).

КОМБИНИРОВАННЫЕ СПОСОБЫ ТЕПЛОВОЙ ОБРАБОТКИ.

1. Тушение – это обжаривание продукта до золотистой корки, а затем припускание с добавление специй.

2. Запекание – варенные, жаренные, припущенные или сырые полуфабрикаты заливают соусом запекают в жарочном шкафу.

3. Брезирование – это припускание мяса в концентрированном бульоне, а затем обжаривание в жарочном шкафу.

4. Варка с последующем обжариванием – продукт сначала валяют, затем обжаривают.

ВСПОМОГАТЕЛЬНЫЕ СПОСОБЫ ТЕПЛОВОЙ ОБРАБОТКИ.

1. Опаливание – применяют для первичной обработки птицы, говяжьих, бараньих, свиных и телячьих ног (на газовых горелках).

2. Бланширование – закладка продуктов на несколько минут в кипяченую воду.

3. Пассирование – обжаривание продуктов в небольшом количестве жира и пассирование.

Технологический процесс приготовления блюда начинается не с тепловой обработки, а с поступления туш забитых животных на предприятия общественного питания. Мясо поступает остывшим, охлажденным и мороженным. Остывшее мясо – это то, которое после разделки туши на бойне остывало в естественных условиях или остывочные камерах не менее 6 часов. Мясо, охлажденное до температуры в толще мышцы + 4-0, называется охлажденным. Мясо, искусственно замороженное до температуры в толще мышцы не выше – 6 называют мороженным. В зависимости от упитанности говядину и баранину разделяют на две категории, а свинину на жирную – (толщина шпига более 4 см.) и мясную (толщина щпига от 1,5 до 2 см). Мясо поросят разделяют на две категории. К первой категории относятся молочные поросята весом от 1,3 до 5 кг., ко второй относят – весом от 5 до 12 кг.

Технологический процесс обработки мяса на предприятиях общественного питания состоит из следующих операций:

1. Оттаивание.

2. Обмывание и обсушивание.

3. Разделывание туш.

4. Изготовление полуфабрикатов.

Мороженое мясо оттаивает целиком, повесив тушу на крючья, или уложив штабелями на решетки в специальных камерах – дефростерах. Или в камерах при температуре +4 +6 в течение 3 – 5 суток. Медленное оттаивание мяса позволяет свести до минимума потери мясного сока почти полностью сохранить вкусовые качества продукта. Предварительная обработка мяса заключается, прежде всего, в его тщательной промывке. Мясо следует мыть быстро под струей проточной воды, причем моется весь кусок, предназначенный для обработки. Нельзя мыть мясо после того, как оно уже нарезано, так как при этом загрязнение переносится с поверхности внутрь мяса, сначала руками, а затем со струей воды. Если мясо моется мелкими кусками, особенно после удаления костей, это вызывает потерю соков, а тем самым снижение пищевой ценности мяса. По той же причине мясо не следует вымачивать, так как при этом растворимые в воде белки, минеральные вещества и витамины группы В переходят в воду. Промытое мясо следует обсушить. Обсушивают мясо на решетках или льняными салфетками. Обсушенное мясо разделывают в несколько этапов. В начале тушу разрубают на четвертины. Затем, каждую четвертину делят на части. Передняя четвертина говяжьей туши делится на лопатку (плечевая и заплечевая часть), шею, спино-грудную часть. Заднюю четвертину туши, отделив вырезку (подвздошную мышцу), делят на заднетазовую и поясничную части. Свиные, телячье и бараньи туши предварительно отделив вырезку, разрубают поперек на две половины – переднюю и заднюю. Переднюю половину делят: лопатку, шею, корейку, грудинку; заднюю – на два окорока.

После этого отделяют мышечную, соединительную и жировую ткани от костей. Эта операция называется обвалкой. Затем части мяса зачищают от сухожилий и пленок, удаляют хрящи.

Излишнее количество жира следует удалить, оставив слой два – три миллиметра, так как жир препятствует чрезмерному выпариванию и способствует сохранению сочности мяса. Затем отрезают края, выравнивают куски, подавая им более или менее одинаковую толщину и форму. Эта операция называется зачисткой. У оставшихся от обвалки небольших кусков мяса удаляют мелкие кости, сухожилия, хрящи, кровеносные сосуды, жир и пленки. Такая операция называется жиловкой.

Из подготовленных частей мяса готовят различные полуфабрикаты. Но, прежде чем начать готовить полуфабрикаты, необходимо знать, что мясо является, прежде всего, источником белка и нужно постараться сохранить все питательные вещества. В мясе также присутствуют некоторые витамины, главным образом группы В. Пищевая (биологическая) ценность белков мяса, их усваемость довольно высока. Но она в значительной степени зависит от метода кормления убойных животных, части туши, способа хранения и приготовления блюда. Так, например, закладывая мясо для варки в холодную воду, мы теряем много питательных веществ, переходящих в жидкость, в то время как потери значительно меньше, если мясо для варки вложить в горячую воду. Еще меньше потерь при жаренье мяса, однако, этот способ приготовления не всегда желателен. Весьма вредно чрезмерно нагревать мясо, так как при этом в большей степени снижается ценность и усвояемость белков.

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ГОРЯЧИХ БЛЮД ИЗ МЯСА

В результате обработки говяжьей туши получаются следующие крупно кусковые полуфабрикаты:

1. Котлетное мясо (мелкие образки, получаются от зачистки мяса, мякоть от шейной части, голяшки, а также покройки от туши 2 категории).

2. Толстый край (спинная часть).

3. Тонкий край (поясничная часть).

4. Части задней ноги (боковая, наружная, верхняя, внутренняя).

5. Лопаточная часть (плечевая и заплечевая).

6. Подлопаточная часть.

7. Грудная часть.

8. Кромка, (от туши 1 категории).

9. Вырезка.

Пищевая ценность и кулинарные свойства крупнокусковых полуфабрикатов из говядины зависят от количества и вида соединительной ткани, содержащейся в мясе. Так, в вырезке, толстом и тонком краях – большой процент этой ткани, поэтому они быстро размягчаются после не продолжительной тепловой обработки (жаренье). Лопатка, боковая и наружняя части задней ноги имеют значительный процент соединительной ткани и требуют продолжительной тепловой обработки – варки или тушения.

Проектирование штампованных

Поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах

для студентов специальности

151001 «Технология машиностроения»

Министерство образования Нижегородской области

ГОУ СПО «Саровский политехнический техникум»

Проектирование штампованных поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности 151001 «Технология машиностроения»

Составила: Суняйкина Н.Н. –

преподаватель высшей категории

специальных дисциплин ГОУ СПО СПТ

Рецензент: Халдеев В.Н. – к.т.н., зам. зав. кафедры

«Технология машиностроения» ФГОУ ВПО

«Саровский государственный физико-

технический институт»

Настоящие методические указания обобщают теоретические и практические вопросы по теме «Выбор заготовок», даны характеристики основным методам получения заготовок, в частности заготовкам, получаемых штамповкой, рассмотрены основные требования выполнения практических работ и разделов курсовых и дипломных проектов по определению размеров заготовок, получаемых штамповкой, назначению припусков и допусков на поверхности штампованных заготовок, оформлению чертежа штамповки. Приведен справочный материал по теме. Комплексно изложен порядок выполнения расчетов.

Пособие предназначено для студентов специальности 151001 «Технология машиностроения» начального, среднего и высшего профессионального образования, а также для руководителей курсовых и дипломных проектов.

Согласовано заседанием выпускной ПЦК ГОУ СПО СПТ

Утверждено заседанием методического совета ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

1. Виды заготовок и их характеристики………………..............................……. 4

2. Выбор вида и метода получения заготовки………………………………..... 6

3. Штампованные поковки……..………………………………………………. 8

4. ГОСТ 7505 – 89 «Поковки стальные штампованные. Допуски, припуски

и кузнечные напуски»……………………………………………………….. 15

5. ГОСТ 3.1126 – 88 «Правила выполнения чертежей поковок»……………. 24

6. Пример расчета заготовки, получаемой горячей объемной штамповкой… 25

7. Лабораторная работа по курсу «Технология машиностроения»………….. 32

Список использованной литературы………………………………………….. 34

ВИДЫ ЗАГОТОВОК И ИХ ХАРАКТЕРИСТИКИ

Заготовка - предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Заготовка перед первой технологической операцией называется исходной заготовкой.

Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку резанием и определении размеров исходной заготовки.

Метод изготовления заготовки определяется формой и размерами детали, технологическими свойствами материала, его температурой плавления, структурной характеристикой (направление волокон и размеры зерна). При выборе заготовки учитываются сортамент материала (прокат), имеющееся оборудование, производственная программа, тип производства, степень его механизации и автоматизации. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки.

Наиболее распространены следующие виды заготовок:

Заготовки из проката и спецпрофилей;

Литые заготовки;

Кованые и штампованные заготовки;

Комбинированные заготовки;

Заготовки, получаемые методом порошковой металлургии.

· Заготовки из проката

Из сортового круглого горячекатаного проката получают оптимальные заготовки для изготовления ступенчатых валов с небольшим перепадом диаметров, осей, ходовых винтов, штоков и других подобных деталей протяжённой цилиндрической формы при любых типах производства.

Круглый, квадратный, шестигранный, полосовой и листовой прокат широко используют в единичном производстве для изготовления деталей любой конфигурации. Даже при низком коэффициенте использования металла это часто оказывается выгоднее, чем применять специальные методы получения точных заготовок, требующие сложной дорогостоящей оснастки. Естественно, что при малом объёме выпуска такая оснастка не может себя окупить

Трубный прокат выгоден для изготовления пустотелых валов, колец, цилиндров, гильз и т.д.

Профильный сортовой прокат в виде уголков, швеллеров и т.д. используется для сварных металлоконструкций, рам, станин, корпусов и др.

В условиях крупносерийного и массового производства применяют прокат периодического профиля, полученный поперечно-винтовой прокаткой. После разрезки такого проката получают ступенчатые заготовки, приближенные по форме к готовой детали.

· Литые заготовки

Литые заготовки применяются в тех случаях, когда:

Материал не позволяет получить заготовку другим способом;

При больших габаритах заготовки, которые нельзя получить другими способами;

Если литая заготовка выгоднее по экономическим соображениям.

Литьё в песчано-глинистые формы используется при всех типах производства, так как отличается технологической универсальностью. Этим методом получают ~80% всех отливок, и лишь 20% приходится на все остальные способы литья. В массовом производстве применяют более точные заготовки, полученные машинной формовкой по металлическим моделям, в единичном – с низкой точностью, при ручной формовке по деревянным моделям.

В серийном и массовом производстве, помимо литья в песчано-глинистые формы, применяют следующие специальные способы литья.

Литьём в оболочковые формы получают заготовки сложной конфигурации. Они значительно точнее отливок, полученных в песчано-глинистых формах, но требуют более сложной оснастки и поэтому дороже.

Литьё по выплавляемым моделям выгодно для изготовления сложных и точных заготовок из труднообрабатываемых материалов. Этот способ самый трудоёмкий среди методов литья, но может окупаться за счёт существенного снижения расхода материала и трудоёмкости механической обработки.

Литьё в металлические формы (в кокиль) имеет две отличительные особенности:

Металлические формы могут применяться многократно;

Металлические формы обеспечивают интенсивный теплоотвод и высокую скорость охлаждения расплавленного металла.

Последнее обстоятельство снижает жидкотекучесть металла и не позволяет получать тонкостенные заготовки. Но это же свойство играет положительную роль, способствуя образованию более прочной мелкозернистой структуры металла

Литьё под давлением позволяет ускорить заполнение металлической формы и получать сложные точные отливки с тонкими стенками (до 1 мм) из цветных сплавов.

Центробежное литьё применяется для получения заготовок типа тел вращения: труб, гильз, цилиндров и т.п. Как и литьё под давлением, обеспечивает быстрое заполнение металлической формы и получение плотной (без раковин и пор) отливки, но это создаётся за счёт «утяжеления» металла центробежными силами. Отрицательным качеством центробежного литья является повышение ликвации сплавов под действием центробежных сил: более тяжёлые компоненты сплава перемещаются на периферийные слои заготовки.

· Поковки и штампованные заготовки

Такие заготовки применяют в следующих случаях

1) Для изготовления заготовок с большим перепадом сечений (ступенчатых и коленчатых валов, рычагов и т.п.

2) При больших габаритах заготовки, превышающих размеры прокаты.

3) Для придания высоких механических свойств особо ответственным деталям.

Ковка является универсальным методом производства заготовок массой от 10 г до 350 т. При ковке формообразование производится последовательным деформированием отдельных участков заготовки, что позволяет получать крупногабаритные заготовки. В основном она применяется в единичном производстве из-за низкой производительности и невысокой точности заготовок.

Для повышения точности и качества поверхностей поковок применяют ковку в подкладных штампах.

В серийном и массовом производстве применяют горячую объёмную штамповку. Штамповка гораздо производительнее свободной ковки. Штампованные заготовки значительно точнее, имеют более качественные поверхности, однако для их изготовления требуются сложные дорогостоящие штампы. Штамповку выполняют на молотах, прессах, горизонтально-ковочных машинах (ГКМ) и другом оборудовании. Масса штампованных заготовок от 0,5 до 30 кг. Штамповка бывает в открытых и закрытых штампах. Перспективны штамповка выдавливанием и холодная объёмная штамповка.

· Комбинированные методы

Комбинированные методы применяют для изготовления крупных и сложных заготовок. Конструкцию таких заготовок расчленяют на простые элементы, которые отливают, штампуют, вырезают из проката, а затем соединяют сваркой в единую заготовку. Иногда элементы заготовок перед сваркой предварительно обрабатывают. Вместо сварки может применяться частичная заливка предварительно обработанных элементов, полученных другими способами. В комбинированных заготовках можно применять различные материалы для получения отдельных элементов, обеспечивая их особые качества.

· Метод порошковой металлургии.

Полуфабрикатом для получения заготовок являются мелкодисперсные порошки исходных материалов. Заготовку прессуют из порошка в пресс-форме и спекают в монолит термообработкой. В состав шихты для спекания можно включать порошки твёрдых тугоплавких материалов и получать псевдосплавы с уникальными свойствами, например, медь-вольфрам, карбид вольфрама - кобальт (инструментальный твёрдый сплав) и т.п. Метод порошковой металлургии позволяет получать также пористые материалы для подшипников. Этим методом можно получать заготовки с точностью 7 квалитета без термообработки. Однако высокая стоимость оснастки делает метод эффективным только при очень больших объёмах выпуска.

Перед поступлением на обработку резанием исходные заготовки подвергают очистке, правке и термической обработке в зависимости от методов их изготовления и предъявляемых, требований. Отливки очищают от формовочной земли и стержней, затем удаляют литники, выпоры, отрезают прибыли, зачищаются заусенцы и случайные приливы. Очистку производят на стационарных и переносных шлифовально-обдирочных станках, зубилами, стальными щетками. Для механизации процесса очистки применяют дробеструйные установки, вращающиеся (галтовочные) барабаны. Заготовка, полученная горячей штамповкой, в месте разъема штампа обычно имеет облой, который обрезают или вырубают в штампах на обрезных кривошипных прессах. После обрезки производят термическую обработку и правку в горячем или холодном состоянии. Термическая обработка с целью получения заданных микроструктуры и механических свойств, включает нормализацию, улучшение и другие процессы.

Штамповки очищают от окалины и заусенцев дробеструйной обработкой, травлением, галтовкой во вращающихся барабанах. Для получения точных размеров некоторые штампованные заготовки проходят калибровку и чеканку в холодном или горячем состоянии. Перед этой операцией производят отжиг или нормализацию и очистку от окалины. На чеканку дается припуск от 0,2 до 0,8 мм на сторону в зависимости от площади чеканки. Длинные заготовки из проката правят вручную, на прессах или на специальных многороликовых правильно-калибровочных станках за 1-2 хода.

СПОСОБЫ ТЕПЛОВОЙ КУЛИНАРНОЙ ОБРАБОТКИ

Тепловая обработка продуктов имеет большое значение. Она повы-шает усвояемость пищи, т. к. образуются вкусовые и ароматические ве-щества, улучшающие процессы пищеварения. Продукты не только раз-мягчаются, но под действием высокой температуры, обеззараживаются, т. к. погибают микроорганизмы и разрушаются вредные вещества-ток-сины (например в сыром картофеле, фасоли и некоторых грибах).

В процессе тепловой обработки в продуктах происходят сложные фи-зико-химические изменения как клейстеризация крахмала, карамелизация сахара, денатурация (свертывание) белков. Жир расплавляется, об-разуются новые вещества, придающие готовым блюдам приятный вкус и запах, но в том случае, когда технологический процесс проводится без нарушений.

К отрицательным явлениям при тепловой обработке относят потери пищевых веществ - растворимых белков, минеральных и ароматических веществ, некоторых витаминов. Продукты изменяют свой цвет и массу.

Все способы тепловой обработки делят на основные, комбинирован-ные и вспомогательные.

ОСНОВНЫЕ СПОСОБЫ

Варка. Варкой называют нагревание пищевых продуктов в жид-кости (воде, молоке, бульоне, отваре) до температуры 100°С или в среде насыщенного водяного пара. При этом используют наплитные или стационарные котлы, кастрюли, сотейники. При варке в котлах с герметически закрывающейся крышкой повышается давление и тем-пература до 110°С.

Варка основным способом производится, когда продукт полностью погружают в жидкость (при варке супов, бульонов и т. п.). Нежелатель-но варить продукты при бурном кипении. Это приводит к быстрому вы-кипанию жидкости, эмульгированию жира и нарушению формы варе-ного продукта.

Если кипение слабое, большее количество растворимых веществ пе-реходит из продуктов в жидкость. Процесс варки ускоряется, если посу-ду плотно закрывают крышкой (температура достигает 101-102°С).

Варка при пониженной температуре. При этом способе применяют во-дяную баню или мармит, ставя посуду с продуктом в кипящую воду. Ис-пользуют, когда варка должна вестись без кипения при температуре не выше 90°С (например при варке льезона из молока и яиц).

Варка при повышенном (в автоклавах) или пониженном (в вакуум-аппаратах) давлении. Эти способы позволяют ускорить процесс вар-ки, понизив пищевую ценность продукта (температура 110-130°С) или производить варку при температуре ниже 100°С с сохранением пище-вой ценности продукта. Способы применяют при промышленной об-работке продуктов.

Варка на пару. Этот способ сохраняет в продукте пищевые вещества и форму. Варку проводят в специальном пароварочном шкафу или на решетке пароварочной коробки, или в небольших по размеру электри-ческих пароварках. Продукт варится паром, образующимся при кипе-нии воды. Этот способ необходим при приготовлении блюд диетическо-го питания.

Припускание. Это варка с небольшим количеством жидкости (300-500 г на 1000 г продукта) или собственном соке в закрытой посуде. При этом способе в отвар переходит меньшее количество пищевых веществ, чем при варке. Отвар, полученный после припускания чаще используют для приготовления соусов. Припускать продукты можно и в жире при температуре 90-95°С.

На продукты, полученные после припускания похожи продукты, доведенные до готовности в СВЧ-аппаратах (мик-роволновых печах), в которых нет теплоносителя, а электричес-кая энергия преобразуется в тепловую, тепло возникает внутри продукта. Продолжительность приготовления продукта, зависящая от мощности аппарата, сокращается в 4-10 раз, т. к. высокая температура создается по всей массе продукта, а не только на поверхности, где она даже ниже из-за потерь тепла в окружающую среду, благодаря чему и не образуется под-жаристая корочка. СВЧ-нагрев используют при приготовлении вторых блюд, разогреве замороженных блюд, размягчении таких продуктов, как сухие бобовые, сухие и свежие фрукты, затвердевший жженый сахар, сли-вочное масло, мороженое, шоколад, подсушивании орехов, зелени, хлеба, полумягкого сыра, растворении желатина, расстойки теста.

В СВЧ-аппаратах используют посуду из фарфора, жаропрочного стек-ла, изготовленную без добавления металла, пластиковую, бумажную, деревянную, а также специальные прочные перевязанные пакеты с не-большими отверстиями. Использовать металлическую посуду в микро-волновых аппаратах нельзя. Перед приготовлением блюд посуду без кры шек накрывают прозрачной пленкой с проколами для свободного выхода пара или прозрачными пластиковыми колпаками, что предохраняет про-дукты от высыхания, уменьшает время приготовления и сохраняет в чис-тоте СВЧ-аппарат. Для приготовления пищи в этих условиях требуется меньше жидкости и приправ.

Жарка. Жаркой называют нагревание продукта с жиром (или без него) до состояния, при котором на поверхности образуется поджарис-тая корочка за счет изменения органических веществ, содержащихся в продукте, и образования новых веществ. Процесс сопровождается поте-рей влаги и концентрацией прочих веществ.

Жир играет роль выравнивателя температуры между продуктом и жа-рочной поверхностью теплового аппарата, улучшает вкус и повышает калорийность продукта.

Существуют следующие способы жарки.

Жарка основным способом. Это жарка продукта с небольшим коли-чеством жира (5-10%) при температуре 130-150°С на жарочной поверх-ности сковороды или противня до образования на поверхности продукта поджаристой корочки со всех сторон (для этого продукт перемешивают). Жарку производят до полу-или полной готовности. Тепло передается продукту за счет теплопередачи. Лучшей посудой для жарки служат тол-стые чугунные сковороды, противни или посуда с антипригарным по-крытием.

Жарка в жарочном шкафу. При этом способе жарки продукт прогре-вается равномерно при температуре 160-270°С при помощи теплопере-дачи снизу и движения горячего воздуха или инфракрасной радиации от стенок шкафа сверху.

Если жарка относится к изделиям из теста, то ее называют вы-печкой.

Жарка в большом количестве жира (во фритюре). Продукт погружа-ют в предварительно нагретый жир при температуре 160-180°С, жарят до образования равномерной поджаристой корочки. Жарку производят в элек-трофритюрнице, жира расходуют в 4-6 раз больше, чем одновременно заг-ружаемого продукта. Тепло продукту передается при помощи теплопро-водности и частично конвекцией.

Продукты можно жарить в полу фритюре, погружая в жир на 1/2 объе-ма, затем дожарить в жарочном шкафу.

Жарка без жира (без смазывания жарочной поверхности жиром) приме-няется при приготовлении изделий из жидкого теста на блинной жаровне (жир для жарки выпрессовывается из теста) или при использовании посуды из специальных сплавов и с антипригарным покрытием.

Жарка на открытом огне. Продукт жарят в электрогриле или над рас-каленными углями, на смазанной решетке или на металлических шпаж-ках, повертывая или перевертывая. Нагрев происходит излучением теп-ла от спиралей, горелок, кварцевых ламп или древесного угля.

Жарка инфракрасными лучами (ИК-нагрев) производится в электро-гриле путем действия на продукт электронагревательных элементов ин-фракрасного излучения. При этом тепло глубоко проникает в продукт, сокращая время жарки и повышая сочность продукта. Однако на повер-хности образуется поджаристая корочка.

КОМБИНИРОВАННЫЕ СПОСОБЫ ТЕПЛОВОЙ ОБРАБОТКИ

К комбинированным способам тепловой обработки относят туше-ние, запекание, варку с последующей обжаркой, брезирование.

Тушение - это припускание в бульоне или соусе предвари-тельно обжаренных продуктов с добавлением специй и пряностей. Тушат продукты в закрытой посуде для размягчения и придания им особого вкуса.

Запекание - это нагревание продуктов в жарочном шкафу для доведения его до готовности с образованием поджаристой корочки. Про-дукты можно предварительно сварить или обжарить. При запекании ис-пользуют соусы, сырые яйца, сметану.

Варка с последующей обжаркой. Этот процесс при-меняют, когда продукт очень нежный и его нельзя сразу жарить, или очень грубый и не доходит до готовности при жарке и тушении. Для получения особого вкуса этим способом приготавливают картофель. Этот процесс можно проводить, используя комбинированные шкафы с автоматическим реле времени, при помощи которого продукт после СВЧ-нагрева обжаривается в ИК-лучах.

Брезированием называют припускание предварительно об-жаренного продукта с бульоном или соусом в жарочном шкафу.

ВСПОМОГАТЕЛЬНЫЕ СПОСОБЫ ТЕПЛОВОЙ ОБРАБОТКИ

К ним относят пассерование, ошпаривание, опаливание, термо-статирование.

Пассерование -обжаривание продуктов при температуре 110-120°С без образования поджаристой корочки. Пассеруют коренья, лук, томат, муку для сохранения красящих веществ, эфирных масел или увели-чения количества водорастворимых веществ и снижения вязкости (в муке).

Пассерованные овощи, томатное пюре и муку используют для при-готовления супов, соусов и различных вторых блюд.

Ошпаривание (бланширование) используют для облегчения механической обработки продуктов или предупреждения потемнения продуктов под действием ферментов, или для удаления при-вкуса горечи. Таким способом обрабатывают осетровую рыбу, дичь, картофель, капусту, яблоки, пшенную крупу. Продукты ошпаривают кипящей водой 2-5 мин.

Опаливают продукты для удаления шерсти и волосков с поверх ности субпродуктов и тушек птицы в процессе их обработки.

Термостатированием называют поддержание нужной тем-пературы блюд на раздаче или при перевозке.

К атегория:

Слесарные работы - общее

Технологический процесс (основные понятия и определения)

Производственный и технологический процессы. Производственным процессом завода (производственного участка - цеха, группы и т. п.) называют весь комплекс процессов организации, планирования, снабжения, изготовления, контроля, учета и т. д., необходимых для превращения поступающих на завод (на участок) материалов и полуфабрикатов в готовую продукцию завода (участка).

Качество готовой продукции должно соответствовать установленным требованиям. Поэтому в любом производственном процессе наиболее важное место занимают процессы, непосредственно связанные с достижением заданных технических характеристик изготовляемой продукции. В отличие от производственных такие процессы называют технологическими. Для изменения параметров материалов и полуфабрикатов, завершающихся изготовлением готовой продукции, используют различные процессы переработки, обработки и соединения - литье, обработку давлением, резанием, термическую обработку, сварку, слесарные и слесарно-сборочные работы и т. д. В соответствии с этим технологические процессы различают по виду такого процесса и виду продукции: технологический процесс отливки станины токарного станка, технологический процесс термической обработки шпинделя сверлильного станка, технологический процесс сварки трубы, технологический процесс шабрения направляющих плоскостей станины токарного станка, технологический процесс механической обработки детали и т. д. Совокупность научно и практически обоснованных методов и приемов, применяемых для превращения металлов и полуфабрикатов в готовую продукцию данного производства, называют технологией этого производства.

Технологическим процессом слесарной обработки называют последовательность и метод изготовления, обработки или отделки детали с помощью необходимого оборудования-, приспособления и инструмента в зависимости от принятого метода (заданной операции), режима и норм времени, средств и методов контроля качества выполненной работы.

Составные части технологического процесса. Каждая деталь имеет свой технологический процесс обработки, который в свою очередь состоит из ряда операций.

Операция - законченная часть технологического процесса обработки детали, выполняемая над одной или несколькими деталями одновременно и непрерывно до перехода к обработке следующей детали этой партии на одном рабочем месте (в тисках, на станке и т. п.) одним рабочим или бригадой. Например, слесарю задано опилить поверхность детали драчевым или личным напильником и снять с ребер заусенцы. Эти три вида обработки составляют одну операцию.

В зависимости от размера партии деталей, их конструкции, уровня техники и организации производства данного предприятия операция может быть укрупненной или расчлененной. Например, в индивидуальном производстве всю сборку деталей в изделие зачастую выполняет один рабочий на одном рабочем месте, причем ее планируют и учитывают как одну операцию. Эту же работу в крупносерийном и массовом производстве разделяют на ряд мелких самостоятельных операций, выполняемых разными рабочими на разных рабочих местах.

Как правило, чем крупнее и сложнее операция, тем более высокой должна быть квалификация рабочего. И, наоборот, чем больше расчленена крупная операция на мелкие, тем выше производительность труда и меньше стоимость обработки детали. Расчленение крупной операции позволяет рабочему лучше приспособиться к выполнению простых однообразных приемов работы и применить специальные приспособления. Операция разделяется на составные части, число и состав которых применяются в зависимости от объема и методов их выполнения. Основными составными элементами операции являются: установка, позиция, переход, проход, прием.

Переход - часть операции, выполняемая без смены инструмента и без перестановки обрабатываемой детали (на станке, в тисках, в приспособлении), при неизменном режиме обработки. Например, поверхность детали обрабатывается сначала драчевым напильником, а затем- личным. Опиливание драчевым напильником является первым переходом, а обработка личным напильником- вторым переходом. Переход в свою очередь делится на проходы.

Установкой называется часть операции, выполненная при одном закреплении детали или группы одновременно обрабатываемых деталей в тисках, на станке или в при- 1 способлении.

Позицией называют каждое из различных положений обрабатываемой заготовки относительно режущего инструмента или станка.

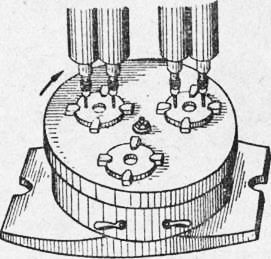

Примером позиционной обработки детали может служить выполнение операции сверления и нарезания в них резьбы на многопозиционном поворотном приспособлении, изображенном на рис. 184. На первой позиции деталь закрепляют; после поворота приспособления на второй позиции просверливают отверстия, затем в следующем положении в детали нарезают резьбу.

Для целей технического нормирования трудовые процессы работающего расчленяют на приемы, т. е законченные частные действия рабочего, имеющие определенные целевые назначения: например, зажать деталь в тисках, взять ножовку, установить по разметочной риске и т. п.

Виды операций и этапы технологического процесса.

Для превращения заготовки в готовую деталь с ее поверхности, подлежащей обработке, снимают некоторый слой металла, называемый общим припуском (на обработку поверхности) или припуском заготовки. В отличие от этого слой, снимаемый в одной операции, называют операционным припуском. Общий припуск может быть снят в одной операции или за несколько операций. В этом случае говорят, что поверхность обрабатывается

сразу начисто или сразу окончательно. В другом случав каждая последующая операция отличается от предыдущей меньшим операционным припуском и большей точностью. В связи с этим различают следующие виды операций: обдирочные, черновые, чистовые, окончательные и отделочные.

Обдирочной (обдиркой) называют первую операцию обработки поверхности, когда эта обработка очень гру-.бая. В такой операции снимают большую часть общего припуска. Точность обработки при этом низкая, но выше, чем была точность заготовки.

Черновой называют любую операцию, если за ней следует аналогичная по методу обработки, но более точная операция, называемая в таких случаях чистовой (например, шлифование черновое и шлифование чистовое).

Чистовой называют операцию, следующую за черновой. Целью ее может быть завершение обработки данной поверхности (тогда она является одновременно и окончательной) или же подготовка поверхности к еще более точной обработке.

Рис. 1. Обработка в многопозиционных приспособлениях

Окончательной называют последнюю операцию обработки поверхности, обеспечивающую точность, требуемую рабочим чертежом детали.

Отделочной (отделкой) часто называют окончательную операцию, если она выполняется со снятием очень малого припуска; такую окончательную обработку предусматривают, когда к точности поверхности предъявлены особенно высокие требования.

Приведенные названия операций не являются обязательными (например, вместо термина «черновая» часто употребляют термин «предварительная», «получистовая» и др.), однако они широко используются, так как с их помощью можно кратко наметить относительное положение и характер операций. Например, название «обдирка» определенно указывает на то, что для данной поверхности эта операция - не единственная, грубее любой из последующих, причем последующих не менее двух (иначе ее назвали бы не обдирочной, а черновой); название «чистовая» определенно указывает на то, что предшествующая была аналогичной по способу выполнения, но более грубой, и т. п.

Количество операций обработки поверхности назначают в зависимости от многих частных условий. К ним относятся размеры и форма поверхности, требуемая чертежом точность обработки, размеры и форма детали, вид и место требуемой термической обработки и др. Обыкновенно количество операций тем больше, чем сложнее эти условия.

Если, например, поверхность требуется обработать за 2 перехода, то вначале делают это грубо, а затем более тонко, но не наоборот. Такого же порядка стараются придерживаться, назначая последовательность операций обработки всей детали. Вследствие этого получается, что операции одинаково грубые (или одинаково тонкие), однородные следуют в процессе непосредственно одна за другой. Отсюда возникает понятие об этапах процесса.

Под этапом технологического процесса следует понимать группу однородных операций, выполняемых непосредственно одна за другой.

В технологической документации границы между этапами не проводят. В этом нет необходимости, так как операции нумеруют по порядку их выполнения.

Виды машиностроительного производства и методы работы. Для того чтобы кратко охарактеризовать количество изделий, выпускаемых промышленностью или предприятием (масштаб производства изделий), пользуются терминами массовое, серийное и единичное (индивидуальное) производство.

По отношению к изделиям разной сложности (например, автомобиль, самолет и двигатель, поршень и болт) эти понятия не определены. Однако, если иметь в виду одно и то же изделие (деталь) или разные, но примерно одинаковой сложности, то окажется, что масштаб производства и целесообразный характер организации производства взаимосвязаны. Поэтому в технологии термины (массовое, серийное, единичное) используют для обозначения характера организации производства в пределах одного предприятия на разных его участках. В этом случае термины обозначают виды производства.

Таким образом, по характеру организации работы производственного участка (завода) различают три основных вида производства: массовое, серийное и единичное и два метода работы - поточный, непоточный. Кроме основных видов различают еще два промежуточных вида: крупносерийное и мелкосерийное. Первое по своим особенностям приближается к массовому, второе- к единичному. Вид производства на участке (заводе) определяет номенклатура деталей (изделий) в производственной программе, на которую рассчитан участок или целый завод. Эта номенклатура тем сложнее, чем больше трудоемкость деталей или же их потребное количество.

Массовое производство. Первая и главная особенность массового производства состоит в том, что каждый станок на участке выполняет только одну закрепленную за ним операцию и для других операций не используется. Таким образом, участок массового производства какой-либо детали целиком занят обработкой только этой детали. На участке сборки выполняются слесарно-сборочные работы по сборке узлов из отдельных деталей и по сборке машин из отдельных узлов, В ряде случаев при сборке применяются отдельные операции слесарной обработки, в том числе и пригонка собираемых деталей в узлы. На участке сборки осуществляются регулировка и проверка правильности работы механизмов и машин.

Вторая важная особенность - это расстановка оборудования на участке по ходу технологического процесса, т. е. в таком же. порядке, в каком следуют одна за другой операции процесса. Этим обеспечивают кратчайший путь деталей при передаче их от одного рабочего места к другому, упорядочивают движение деталей на участке. Имея в виду эту особенность, массовое производство называют также поточным методом производства (массово-поточным производством, а иногда - обработкой на поточной линии).

Массовое производство допускает широкое применение специальных приспособлений, инструментов, а также станков-автоматов, агрегатных станков, механизации процессов контроля с целью повышения выпускной способности (производительности) участка, применение транспортирующих устройств, механизирующих передачу деталей от одного рабочего места к другому, и др. Массовое производство обеспечивает наиболее экономичную обработку деталей и изготовление изделий. Этот вид производства широко распространен в автомобильной и тракторной промышленности, на заводах, выпускающих сельскохозяйственное оборудование, мотоциклы и ряд других изделий.

Серийное производство характеризуется тем, что за каждым станком участка закреплено более одной операции - участок занят обработкой не одной, а нескольких или многих деталей. Такой участок создают для деталей, по каждой из которых производственная программа слишком мала для того, чтобы выполнять ее методом поточного производства. Подбирая номенклатуру деталей для участка, стараются, насколько это возможно, составить ее из деталей примерно одинаковых по габаритным размерам (крупные, средние, мелкие), по конфигурации (валы, корпуса, зубчатые колеса и др.), по материалу (сталь, чугун, алюминиевые сплавы). Однородность деталей по размерам и конфигурации, а следовательно, сходство их технологических процессов позволяют уменьшить разнообразие станков на участке и лучше их загрузить. Закрепление за станком нескольких операций требует переналаживать его с операции на операцию. Поэтому в серийном производстве детали обрабатывают партиями.

Партией называют количество деталей одного наименования, запускаемых в обработку одновременно. Станок, закончивший обработку одной партии, переналаживают на другую операцию. Следовательно, продолжительность работы станка между переналадками зависит от размера партии и продолжительности операции.

Необходимость переналадки вынуждает использовать в серийном производстве главным образом станки общего назначения, оснащая их в необходимых случаях специальными приспособлениями для повышения производительности. Однако во многих случаях (крупносерийное производство) оправдывается использование не только специальных приспособлений и инструментов, но и специальных станков, особенно агрегатных. Чем разнообразнее технологические процессы, выполняемые на участке, тем труднее расположить станки на участке в наиболее выгодном порядке. Подобно тому как в поточном производстве располагают станки по порядку операций процесса, на серийном участке стараются расположить станки в большем соответствии с последовательностью этапов процессов (черновые операции, чистовые, окончательные). Это особенно важно на участках, обрабатывающих крупные детали, и это в значительной мере удается в крупносерийном производстве таких деталей. В серийном производстве заняты рабочие главным образом средней квалификации.

Единичное (индивидуальное) производство. Участок единичного производства характерен тем, что он рассчитан на чрезвычайно широкую номенклатуру самых разнообразных деталей, каждая из которых выпускается единицами. Для этого вида производства характерно применение станков, приспособлений и инструментов общего назначения из числа наиболее универсальных и использование рабочей силы высокой квалификации. По принципу единичного производства организованы опытные заводы и цехи.

В машиностроении наиболее широкое распространение получило серийное производство, при котором изделия выпускают партиями или сериями различной величины.